Равнение на индустрию 4.0

— Олег Георгиевич, в стране делается большой акцент на развитии промышленности. Но чтобы производимая продукция была конкурентоспособной, мы должны делать ставку на новейшие технологии. Скажите, лазерные технологии в промышленности и стали тем ноу-хау, которого ждали от ученых?— Все так. Кроме того, второй съезд белорусских ученых, проходивший в декабре 2017 года, не только сориентировал всех нас в прикладное русло, но и провозгласил переход к так называемой индустрии 4.0. Это в первую очередь умное производство. Не какие-то банальные станки с ЧПУ, а оборудование, оснащенное настолько, что само подсказывает нам, что нужно делать. Например, вышел из строя станок и показывает: нужно сменить такую-то деталь, улучшить режим работы в таком-то направлении. Либо это вовсе устройства, собранные в единую систему. Практически безлюдное производство, где на первом этапе — инженер, а на втором — компьютер контролирует процесс.

Первый шаг перехода к такому производству — создание оборудования, которое легко может быть адаптировано в интеллектуальную систему. Вот задачу создать такое оборудование мы и ставили.

— Почему вы выбрали в партнеры именно БЕЛАЗ?

— Правильнее сказать, мы нашли друг друга. Для того был ряд предпосылок. С одной стороны, это — промышленный гигант, градообразующее предприятие, занимающее, кроме прочего, 30 процентов мирового рынка большегрузных автомобилей. Такое сотрудничество было интересно и им, ведь удержаться на высоких позициях не так-то просто. Приходится постоянно разрабатывать новые концепции автомобилей, обладающие конкурентными преимуществами. И это может быть не только увеличение их грузоподъемности и возможность работы в беспилотном режиме. Важно совершенствовать технологии и материалы, из которых изготавливают эти автомобили.

Перед предприятием встала задача повышения стойкости рабочих поверхностей деталей. Ведь от этого напрямую зависят эксплуатационные характеристики машин и их конкурентоспособность.

Перед предприятием встала задача повышения стойкости рабочих поверхностей деталей. Ведь от этого напрямую зависят эксплуатационные характеристики машин и их конкурентоспособность.

Перед предприятием остро встала задача повышения стойкости рабочих поверхностей деталей, ответственных узлов автомобилей. Ведь от этого напрямую зависят эксплуатационные характеристики машин и, как следствие, их конкурентоспособность. И вот одним из решений этой проблемы стали лазерные технологии. К слову, сегодня с их участием на БЕЛАЗе изготавливается более 1500 деталей большегрузных автомобилей. И здесь помог задел, созданный учеными БНТУ. Следует сказать, что быстрому развитию научных и внедренческих работ способствует общепринятый у нас в БНТУ подход, который можно выразить тремя словами: образование — наука — производство. Наша лаборатория работает в тесной связи и с учебными подразделениями БНТУ, к работе привлекаются преподаватели, аспиранты и студенты. В свою очередь, наши сотрудники ведут занятия со студентами и магистрантами. Это значит, что студенты получают самую современную информацию, включая ту, которая еще не успела попасть в учебники.

Лазеры появились в нашей стране где-то в 1980 году, примерно в то же время, что и в западных странах.

Лазеры появились в нашей стране где-то в 1980 году, примерно в то же время, что и в западных странах.— Насколько я знаю, именно лаборатория БНТУ стояла у истоков работы с лазером.

— Лазеры появились в нашей стране где-то в 1980 году, примерно в то же время, что и в западных странах. В 1976 году их создали для военных целей, но, к счастью, быстро переориентировали для мирного применения. В нашей лаборатории оказалась вторая по счету гражданская модель. А еще через год такие установки приехали на четыре белорусских предприятия. Это была своего рода техническая авантюра, потому что мы, молодые аспиранты, только искали те направления, где было бы можно эффективно применить лазерную технику. И риск себя оправдал. Все установки эффективно отработали свой срок службы. Последний такой «ветеран» работал на БЕЛАЗе до 2010 года, когда начали внедряться технологические установки нового поколения. Несмотря на то что первое оборудование было не очень совершенным, оно сыграло важную роль в становлении этого направления. Мы смогли выполнить большое количество научных исследований и создать солидный научно-технологический задел для внедрения технологий на промышленных предприятиях.

Закалка на сверхскоростях

— В чем преимущество промышленных лазерных технологий?

— В процессе лазерной обработки нагрев и последующее охлаждение поверхностного слоя происходят со скоростями 100 000 °С (!) в секунду. Это позволяет получать на поверхности слои с более высоким уровнем свойств, чем при традиционных методах упрочнения. Например, если при закалке стали 40Л, которая применяется на БЕЛАЗе, обычными методами достигается твердость 45—46 единиц, то при лазерной закалке этот показатель возрастает до 56—58. Другим преимуществом лазерной технологии является ее локальность, то есть можно осуществлять операции закалки, наплавки, легирования требуемых поверхностей без общего нагрева всего изделия. Это делает такой метод незаменимым для упрочнения массивной детали, вес которых может достигать трех тонн. Ее невозможно и экономически нецелесообразно подвергать объемной закалке. Также метод хорош, когда необходимо упрочнять детали сложной формы, которые при объемном нагреве сильно деформируются.

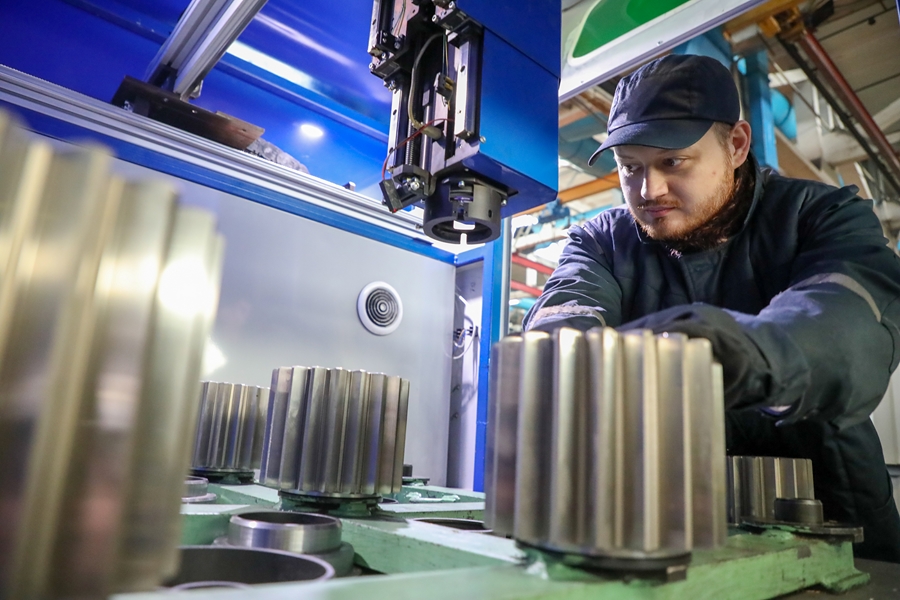

Оператор лазерных установок Алексей Протасевич маркирует шестерни с помощью оптоволоконного лазера.

Оператор лазерных установок Алексей Протасевич маркирует шестерни с помощью оптоволоконного лазера.— У вас довольно большой авторский коллектив: ученые, промышленники, государственное и частное производство. Как вы дополняете друг друга?

— Инициатором работы выступил ООАО «БЕЛАЗ». В команду также, кроме нас, вошли представители ГНПО порошковой металлургии, ООО «Рухсервомотор». Вместе, как мне кажется, мы обогатили науку и технику, оказали значительное влияние на развитие научно-технического прогресса в области цифрового лазерного машиностроения. В итоге на БЕЛАЗе создан кластер особого оборудования — это не имеющие аналогов в мире технологические установки для лазерного термоупрочнения, а также оборудование лазерного раскроя и маркировки. На базе технологических установок селективного лазерного спекания и вакуумно-индукционной плавки и распыления газом порошков металлических сплавов организовано производство деталей различного функционального назначения методом аддитивных технологий, соответствующих шестому технологическому укладу. А ООО «Рухсервомотор» организовало производство высокотехнологичных лазерных комплексов на основе линейных приводов.

Наладчик станков с программным управлением Алексей Вербицкий демонстрирует деталь после термоупрочнения с помощью оптоволоконного лазера.

Наладчик станков с программным управлением Алексей Вербицкий демонстрирует деталь после термоупрочнения с помощью оптоволоконного лазера.— Лазерная маркировка: в чем ее смысл?

— Такой подход имеет ряд преимуществ. Это бесконтактный метод, позволяющий наносить как глубокую маркировку, выжигая символы на поверхности, так и создавать изображения за счет ее окисления. Кроме того, машины связаны через виртуальную среду с единой сетью предприятия. Так, сразу после нанесения номера на деталь он вносится в компьютер для последующего учета на складе. Это спасает и от контрафактной продукции, когда при поставке таких запчастей покупатели потом пишут негативные отзывы на завод. Маркировка защитит и производителя, и потребителя, сохранит долговечность машины. Эта же информация идет на таможню. Вот она, индустрия 4.0, на практике. К слову, проблемами маркировки всерьез озаботились на многих предприятиях страны.

Не может быть оборудования без технологии

— Наша страна сегодня в авангарде в сфере лазерных технологий?

— После всплеска в 1980-х годах интерес у ученых и промышленников разных стран к лазерам поутих. Некоторые вообще позабыли об этом направлении. Количество специалистов, которые умеют технологически грамотно реализовывать процессы лазерного термоупрочнения, значительно сократилось. К счастью, БНТУ смог сохранить и развить накопленный научный опыт. Можно сказать, по данной тематике Беларусь впереди планеты всей. Ведь в установках лазерного термоупрочнения используются запатентованные уникальные системы.

Слесарь-инструментальщик Денис Попков наносит отличительную маркировку на инструмент собственного производства.

Слесарь-инструментальщик Денис Попков наносит отличительную маркировку на инструмент собственного производства.— Это означает, что зарубежные партнеры заинтересованы в ваших знаниях. Поставляете оборудование или технологии?

— Не может быть оборудования без технологии. Если на начальном этапе научной деятельности мы могли предлагать потенциальным заказчикам только технологию, привязываясь к закупленным ими лазерам, то, объединив усилия с ООО «Рухсервомотор», мы предлагаем и то, и другое. Это позволяет внедрять технологии, полностью адаптированные к условиям работы конкретных предприятий, как это делается во всем мире.

И в том числе мы плотно работаем с коллегами-учеными. Например, в прошлые годы Казанский национальный исследовательский технический университет имени А.Н. Туполева получил масштабное финансирование, что позволило им создать научно-технический центр лазерных технологий, оснащенный самым современным оборудованием, где работает и наша установка лазерной термообработки. Думаю, создание подобного хорошо оснащенного центра лазерных технологий способствовало бы более широкому их продвижению и на белорусских предприятиях. По нашим оценкам, это требует привлечения около 3 млн долларов. Надеюсь, что получение нами статуса отраслевой лаборатории Минпрома позволит полностью или частично решить эту проблему.

Лазерные технологии бесценны, когда речь идет об упрочнении массивных деталей.

Лазерные технологии бесценны, когда речь идет об упрочнении массивных деталей.

— Действительно, подсчитать экономический эффект, поскольку это доходы предприятий, использующих наши технологии, проблематично. Но вот расчет экономического эффекта за счет снижения себестоимости продукции при применении лазерной упрочняющей технологии проводился. Суммарная экономия себестоимости только для реализации процессов лазерной термообработки с 2012 по 2018 год за вычетом капитальных затрат составляет более 6 млн рублей. Если рассматривать итоги работы наших партнеров, то, например, ООО «Рухсервомотор» произвело для предприятий Беларуси, а также ближнего и дальнего зарубежья с 2005 по 2017 год почти 160 единиц лазерного технологического оборудования на основе линейных приводов на сумму около 60 млн долларов. К слову, на предприятия нашей страны поставлено 40 единиц оборудования.

КОМПЕТЕНТНО

Валерий ФЕДОСЮК, генеральный директор НПЦ НАН по материаловедению:

— Авторский коллектив этой работы в составе представителей ОАО «БЕЛАЗ», БНТУ, ГНПО порошковой металлургии, ООО «Рухсервомотор» сказал свое веское слово в развитии лазерных технологий, существенно обогатив науку и технику. Эта работа принесла многое в развитие отечественного машиностроения, повышение конкурентоспособности белорусской техники.

Особое внимание уделяется разработке перспективных технологий обработки материалов с использованием лазеров. Например, сейчас в промышленном объеме реализуется инновационный проект по лазерному раскрою основ фрикционных дисков, используемых в дальнейшем для производства ОАО «БЕЛАЗ». Институтом порошковой металлургии разработан оригинальный состав фрикционного материала, который наносится с двух сторон на основы фрикционных дисков с последующей термической обработкой указанного изделия.

Следующее наиболее перспективное направление — металлургические аддитивные технологии с использованием луча лазера для послойного спекания порошковых заготовок изделий с высокой прочностью. Они широко применяются в производстве изделий автотракторной промышленности и имплантатов. Благодаря разработанной технологии дополнительной термической обработки в ряде случаев удается создать изделия с использованием технологии металлургической 3D-печати стопроцентной плотности.

Сергей ХАРИТОНЧИК, ректор БНТУ, доктор технических наук, доцент:

— БНТУ готовит специалистов практически для всех отраслей экономики нашей страны. Эта многогранность закономерно отражается и в структуре научных подразделений нашего вуза. Среди разработок в области лазерной техники и технологий наш университет занимает достойное место в мировой науке. Как в области лазерной физики, так и в области прикладных применений лазерной техники в рамках сложившихся научных школ работает ряд ученых с высоким международным рейтингом. Что касается работы, выдвигаемой на Государственную премию, можно сказать, что это яркий пример успешного сотрудничества вузовской и академической науки, государственного и частных секторов производства. Он наглядно демонстрирует, как, используя все возможности своей области деятельности, можно совместно решать самые сложные задачи, возникающие на предприятиях нашей страны.

arteaga@sb.by