В 1990-е, в отличие от большинства бывших стран-соседок по СССР, нам удалось не только сохранить свой промышленный потенциал, но и впоследствии значительно развить его. Однако останавливаться на достигнутом не стоит. Несколько лет назад страна взяла курс на следующий этап промышленной эволюции — в Беларуси была объявлена масштабная модернизация предприятий. Расчет в данном случае был на то, чтобы не оставить наших производителей вне мирового рынка, на котором идут сражения с конкурентами за внимание покупателя. А присутствовать на нем сегодня можно, только предлагая клиентам действительно качественную и современную продукцию.

Фото Юрия МОЗОЛЕВСКОГО

В Минэкономики поделились масштабами программы модернизации, проводимой в стране. По данным ведомства, в прошлом году инвестиции в основной капитал без учета строительства жилья и социальной сферы составили 135,2 трлн рублей. В нынешнем году объемы модернизации по известным причинам сократились, но по-прежнему остались на достаточно достойном уровне — в первом полугодии предприятия страны вложили в обновление собственных фондов 58,3 трлн рублей. Одна из основных статей расходов — закупка новых станков и оборудования.

Впервые о комплексной модернизации промышленности у нас заговорили весной 2012 года. Чуть позже была утверждена соответствующая госпрограмма, рассчитанная до 2020 года, с общим объемом затрат в 90 млрд долларов, из которых более 40 процентов должны быть изысканы из республиканского бюджета, а треть ресурсов планировалось привлечь от иностранных инвесторов. Большинство проектов программы предполагали либо перестройку, либо обновление уже существующих предприятий. Новых проектов она содержала мало, в основном предлагалось обновлять основные фонды существующих предприятий, внедрять там новые технологии и создавать новые рабочие места. Параллельно с предложениями проектов технического перевооружения имелись и новшества в части управления производством или мотивации руководителей.

— Основная цель инновационной политики — освоение производства новой продукции, конкурентоспособной на внутреннем и внешних рынках, — рассказали нам в Министерстве промышленности. — У нас просматриваются два главных направления инновационного процесса, напрямую связанных с процессом модернизации экономики. Во-первых, это технологическая модернизация, то есть создание и внедрение новых технологий и соответствующее перевооружение основных производственных фондов под выпуск новой конкурентоспособной продукции. А во-вторых, экономическая модернизация, то есть применение современных схем финансирования, диверсификация рынков поставки сырья, материалов, комплектующих и сбыта готовой продукции, рост производительности труда.

Проектов модернизации нашей промышленности, которыми можно было бы гордиться, предостаточно. На ум сразу же приходит знаменитый 450-тонник БелАЗ. В рамках программы модернизации производства «БелАЗ-Холдинг» реализовал крупнейший проект по созданию мощностей производства таких карьерных самосвалов. Общая стоимость проекта составила 451,3 млн долларов.

«МТЗ-Холдинг» так же, как и жодинское предприятие, обеспечивает сегодня значительный сектор мирового рынка своей продукцией. Тракторы под торговой маркой «Беларус» поставляются в 70 стран мира, а пропуском на глобальный рынок является международная сертификация продукции и технологий. Так что МТЗ также ведет техническое перевооружение и создание новых производств практически по всем технологическим переделам и компонентам. А ОАО «БМЗ» — управляющая компания холдинга «БМК» осуществило сразу несколько громких инвестпроектов. Один из них на слуху был совсем недавно: на открытии производства сортового проката ленточку перерезал Глава государства. Стоимость этого проекта очень внушительная — 330,02 млн евро. Также в Жлобине были введены в эксплуатацию дуговая сталеплавильная печь с внедрением новой кислородной технологии и модернизацией пылегазоулавливающей установки, машина непрерывного литья заготовок и известково-обжигательная установка. А для увеличения выплавки и разливки стали до 3 млн тонн в год Белорусский металлургический завод реализует еще один инвестиционный проект по увеличению производительности внепечной обработки стали в электросталеплавильном цеху.

Модернизация затронула не только тяжелую промышленность, но и легкую, сектора деревообработки, сельское хозяйство и горнодобывающие предприятия. Появились у нас и новые производства, и новые цеха, был освоен выпуск принципиально новой для нас продукции. Но сегодня, когда многие проекты уже завершены или находятся близко к финальной стадии воплощения в жизнь, вдруг оказалось, что мировые рынки просели. С другой стороны, стоит признать: не проведи мы вовремя обновление своих производств, нам вовсе нечего было бы искать на мировых рынках. Технически отсталым предприятиям вход на них невозможен.

benko@sb.by

Скатерти — в дорогу

Барановичское производственное хлопчатобумажное объединение готовится удивлять. Совсем скоро свет увидит столовое белье с наносферой — благодаря эффекту лотоса ткань будет впитывать жидкость, но не пачкаться. Это тот случай, когда пятна от кетчупа можно смывать красным вином хоть двадцать лет. При этом со скатертью ничего не случится, обещает производитель. И предлагает подождать нового года, чтобы убедиться. К этому времени в продажу поступит еще несколько новинок с уникальными эффектами, а ближе к дачному сезону — постельное белье с антибактериальным покрытием, которое не позволит «селиться» плесени, запах свежести гарантирован.

Фото Сергея ЛОЗЮКА

Трудно представить, что еще пять лет назад положение дел на предприятии было крайне неудовлетворительным. На это обратил внимание Президент. И даже назначил ответственным за выход из кризиса Михаила Мясниковича, который на тот момент был в должности Премьер-министра. Тогда к убыточности добавилась огромная кредитная задолженность, несмотря на то что в 2008—2010 годах БПХО была оказана господдержка на сумму 72,1 млрд рублей. В апреле 2012 года Президент подписал Указ № 205 «О некоторых вопросах открытого акционерного общества «Барановичское производственное хлопчатобумажное объединение».

— По этому указу мы получили 21,4 миллиона евро, в целом же за период модернизации было потрачено 30,4 миллиона евро. Нужно понимать, что с точки зрения финансов это было непростое время. Подготовительный период — проведение конкурсов, разработка проектно-сметной документации и прочее — у нас занял около года. Еще полгода ждали, пока будет изготовлено оборудование. За 1,5 года установили его 208 единиц. Модернизация коснулась всех производств, начиная от прядения и заканчивая отделкой. Износ оборудования уменьшился на треть, до 21 процента. В разы выросла производительность, в том числе и благодаря грамотной организации труда. Появилась своя мини-ТЭЦ — снизилась себестоимость продукции. Все это в условиях действующего предприятия, — вспоминает генеральный директор Иван Турчак (на снимке).

Он же приводит другие любопытные цифры: на один вложенный доллар более 3,5 доллара фабрика заплатила налогов в бюджет. Понятное дело, что без серьезной «домашней работы» не обошлось. Мало установить новые станки — пришлось менять модель ведения бизнеса, учиться производить не только «полуфабрикат», но и товар с высокой добавленной стоимостью (объединение перерабатывает больше трети своих тканей), продвигать торговую марку... В результате сейчас постельное белье с ярлыком «Блакіт» занимает более половины внутреннего рынка — против прежних 15 процентов. С 5 до 27 процентов вырос экспорт. Например, в Россию в прошлом году БПХО отправило товара на 10,2 млн долларов. Задача-минимум, как говорят здесь, «закрыть» рынок соседей в радиусе двух тысяч километров и занять нишу в 5—7 процентов. «Если у нас продается 3,9 миллиона комплектов постельного белья в год, то в России — около 55—60 миллионов», — поясняет Иван Турчак. При этом со счетов не сбрасывают конкурентов — Китай и Пакистан.

Он же приводит другие любопытные цифры: на один вложенный доллар более 3,5 доллара фабрика заплатила налогов в бюджет. Понятное дело, что без серьезной «домашней работы» не обошлось. Мало установить новые станки — пришлось менять модель ведения бизнеса, учиться производить не только «полуфабрикат», но и товар с высокой добавленной стоимостью (объединение перерабатывает больше трети своих тканей), продвигать торговую марку... В результате сейчас постельное белье с ярлыком «Блакіт» занимает более половины внутреннего рынка — против прежних 15 процентов. С 5 до 27 процентов вырос экспорт. Например, в Россию в прошлом году БПХО отправило товара на 10,2 млн долларов. Задача-минимум, как говорят здесь, «закрыть» рынок соседей в радиусе двух тысяч километров и занять нишу в 5—7 процентов. «Если у нас продается 3,9 миллиона комплектов постельного белья в год, то в России — около 55—60 миллионов», — поясняет Иван Турчак. При этом со счетов не сбрасывают конкурентов — Китай и Пакистан.«Но мы лучше по качеству, гибче и оперативнее», — считает гендиректор. И озвучивает другие перспективные направления, например, Украину, где идет смещение игроков. В прошлом году пробные поставки были в Италию, Германию и Скандинавские страны. Но сдерживают торговлю в первую очередь заградительные пошлины Евросоюза: 8 процентов — на текстиль и ткани, 12 процентов — на швейные изделия. В то время как тот же Пакистан не платит ничего из-за того, что входит в ВТО. Потому первым делом стоит защита своего рынка и завоевание соседних.

Среди достижений — возможность выпускать ткани шириной три метра — большие кровати нынче в моде. К бязи добавились более мягкий поплин и напоминающий шелк сатин. Есть в ассортименте БПХО ткани с жаккардовым переплетением, вложением полиэфира, льна. Последний берут в Орше, смешивают с хлопком — и получаются немнущиеся легкие скатерти. Такое разнообразие вполне объяснимо стратегией предприятия — оно хочет занять всю нишу домашнего текстиля. Кроме того, работают здесь над созданием ткани для одежды. Параллельно готовятся к запуску новых торговых марок.

— В месяц у нас выпускается минимум 10 новых уникальных дизайнов, учитывать приходится даже моду на обои. Продажи анализируются, топовые рисунки, как, например, подснежники на нежно-зеленом фоне, остаются. У каждой области свои предпочтения. Минская и Гродненская любят геометрические рисунки в чистом виде, как европейцы, Брестчина — голубой цвет, Гомельщина — бежевые оттенки, Витебщина — яркие, насыщенные тона. В 80 процентах случаев покупатели предпочитают белье с цветами и цветочками, покупатели ведь дамы. В большинстве случаев они берут наш товар в подарок. В целом у наших граждан более эстетический вкус, в том числе благодаря нам, чем у соседей, — замечает замдиректора по маркетингу Ольга Плисакар. — Радует, что мы не ограничены в возможностях.

Ткач Жанна ЖАБИК.

Фото Сергея ЛОЗЮКА

Фото Сергея ЛОЗЮКА

Иван Турчак положение дел на предприятии сравнивает с квартирой, в которую только въехали, но уверен, что в течение следующей пятилетки эффект будет, что называется, налицо. Хотя и сейчас есть прогресс.

— Раньше мы выпускали 17 тысяч условных комплектов в год, сегодня — в среднем 100 тысяч. Прибыль есть, несмотря на «мертвые» конец прошлого года и начало нынешнего. Планируем, что выручка по году составит 580—600 миллиардов рублей, 160 из них будет экспорт. По зарплате стоит задача выйти на 400 долларов. Для сравнения, в 2010-м было всего 100. Предприятие имеет серьезный технологический и технический потенциал, компетенцию, дизайн и представление товара. Наши технологи — одни из лучших на постсоветском пространстве, — резюмирует гендиректор.

Вероника НИКИТИНА

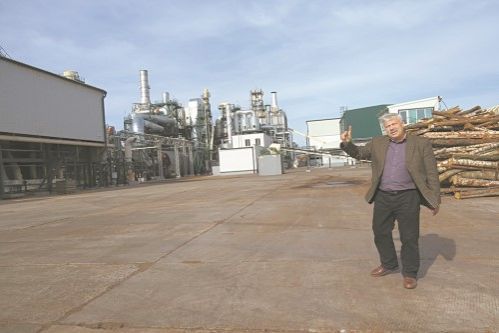

Древо жизни зеленеет

Новую площадку ОАО «Ивацевичдрев» запустили в 2012 году. Сегодня это мощное предприятие, выпускающее продукцию, не уступающую европейским стандартам. Высокие зарплаты, комфортные условия работы, уверенность в завтрашнем дне — результат глобальной модернизации, которую провело предприятие. А ведь еще десять лет назад перспективы крупнейшего белорусского бренда были туманны. Если бы не мощная государственная поддержка сегодня, возможно, на белорусском, российском и европейском рынках ивацевичских плит могло бы и не быть. Нынче работники компании в этом абсолютно уверены. Убедился в таких очевидных вещах и корреспондент «Р».

Перед экскурсией на производство — короткая беседа в рабочем кабинете главного инженера «Ивацевичдрева» Николая Поплавского. Началась она с экскурса в историю компании, вторая жизнь которой начиналась в середине «нулевых». Тогда здесь решили построить вторую площадку по производству новых высококачественных плит:

Татьяна МОЛЧАН и Лариса РУСАК.

Фото Александра МИТЮКОВА

Фото Александра МИТЮКОВА

— Старое производство конкуренции уже не выдерживало. Мы пытались модернизировать его, но объемы и качество, конечно, были не те, что сейчас. Поэтому новое предприятие позволило нам сохранить товарный знак и марку. Бизнес-план мы подготовили в 2006 году, за год до выхода указа Президента, подтолкнувшего деревообрабатывающую отрасль к развитию. Поэтому в перспективе нам было проще выйти на проектную мощность.

Выходим на территорию. Когда-то здесь было обычное поле. Сегодня возведено 47 сооружений. Строительство началось в 2009 году, а уже через три года с конвейера вышла первая продукция. Николай Поплавский показывает весь технологический процесс: от поступления на предприятие древесины до выхода готовых плит. Обваловка, нарезка стружки, химическая обработка, прессование, ламинирование, варка смол… С одного раза названия всех операций и не запомнишь, а ведь, по сути, в Ивацевичах не одно, а четыре производства. Но даже дилетанту бросаются в глаза очевидная чистота в цехах и обилие автоматики в каждом из них.

С тем, что было раньше, говорит Николай Поплавский, не сравнить:

— Сейчас мы перерабатываем полторы тысячи кубов леса каждый день, производим 300 тысяч кубов плит в год. Работают на этой площадке 300 человек. Чтобы добиться таких же объемов, на старом производстве нужно было бы иметь раза в три больше работников. Там у нас выходило всего 100 тысяч кубов при более высокой себестоимости. Плюс тяжелые условия труда. Например, та же нарезка. Раньше бревна кидали в станок, а работник над ним стоял и дышал всей этой древесной пылью, химикатами и смолами…

Все заводское оборудование иностранного производства. ОАО «Ивацевичдрев» выпускает плиты на станках производителя, известного на весь мир: это немецкая компания «Зимпелькамп», поставляющая комплектные прессовые и производственные установки для деревообрабатывающей промышленности. С такой же немецкой точностью здесь подходят и к технике безопасности: системы искрогашения, взрывоподавления, орошения и многое другое.

Заходим в сердце предприятия — цех, где расположен пресс. На линии работников нет. Все они в пультовой. Это большой зал с множеством компьютеров. Плиту делает автоматика. Операторы же только контролируют процесс, следят за параметрами и исправностью оборудования. Со стороны напоминает популярные в девяностые салоны компьютерных игр. Оператор Василий Новик, который трудится здесь с 1993 года, вспоминает работу на старом производстве:

Главный инженер Николай ПОПЛАВСКИЙ.

Фото Александра МИТЮКОВА

Фото Александра МИТЮКОВА

— Ни в какое сравнение не идет. Это был совсем другой завод. Без электроники. Люди работали каждый на своем участке, дышали вредными испарениями. Сейчас сами видите: чистота, комфорт. Работать — одно удовольствие!

Прессовщик Александр Миклашевский те времена не застал. На «Ивацевичдрев» три года назад пришел уже на новое производство. И ни разу об этом не пожалел:

— Зарплата для нашего города очень хорошая — порядка шести миллионов. Удобный график. Два дня с утра до вечера, два — в ночную смену, потом — «отсыпной» и три выходных. Есть свободное время, чтобы уделить внимание семье и домашнему хозяйству. Плюс полный пакет социальных гарантий, даже путевки дают от профсоюза!

В просторном зале работники отдела технического контроля Лариса Русак и Татьяна Молчан проверяют качество плит. Задача очень ответственная, ведь именно они должны забраковать продукцию, у которой нашлись дефекты. Татьяна, работник со стажем, рассказывает:

— Я в цехе деревообработки еще с девяностых годов. Оборудование было старым, физически мы работали намного больше. Таскали все руками, а тут — автоматика. При этом очень хорошая зарплата, а еще выдают деньги на обеды. Коллектив дружный, так что никаких мыслей о другой работе нет.

При всей весомости государственной поддержки успех компании во многом зависит от креативного подхода, свежих идей, открывающих новые горизонты. В планах у руководства предприятия — запустить и производство корпусной мебели. Возможно, это произойдет уже скоро, и результат, думаю, не заставит себя долго ждать.

alexbresta@gmail.com

Молочные реки в Туровских берегах

Пять лет назад здесь, на окраине Турова, было поле. Сейчас — современный молочный комбинат. Построенный по программе развития Припятского Полесья на 2010—2015 годы, запущенный в 2013 году, он дал работу 220 человекам не только из Житковичского района. Часть специалистов приехали сюда из других регионов страны. Например, директор Ольга Луцко переехала из Речицы. Говорит, поверила в проект, загорелась идеей создавать новое. И не ошиблась. Несмотря на то, что выпускать решили нетипичную для наших широт продукцию — итальянские сыры группы «Паста филата».

Объем инвестиций в Туровский молочный комбинат составил около 70 миллионов евро.

Фото Александра СТАДУБА

И не прогадали: товар под маркой «Bonfesto» любят не только у нас, но и за рубежом. Берут его сети, производители детского питания и белорусский Макдоналдс. Правда, более 80 процентов продукции практически сразу уходит на экспорт, преимущественно в торговлю и сегмент HORECA России. На руку сыграли контрсанкции — с полок исчезли европейские сыры. Впрочем, их возвращения туровчане не боятся и строят стратегические планы.

— Для себя мы просчитали, что если российский рубль стоит 240 наших и больше, выгода есть. Сейчас рентабельность около 4 процентов. Не скрою, переживали, когда в ноябре—декабре прошлого года рубль упал до 160. Но вытянули. Немаловажный момент: комбинат отгружает продукцию на условиях 100-процентной предоплаты. Помогают отстаивать интересы и проверенные дистрибьюторы. По сентябрю без НДС у нас выручка 45 миллиардов рублей, из них в Беларуси получили 7 миллиардов, остальное — в соседней стране. Для сравнения, за 9 месяцев мы выпустили более 4,8 тысячи тонн сыров на 319,9 миллиарда рублей, экспорт принес почти 16 миллионов долларов. Думаем и на будущее: торгуем с Казахстаном, Кыргызстаном, прорабатываем другие страны постсоветского пространства, Объединенные Арабские Эмираты, Китай, — рассказывает Ольга Луцко (на снимке).

— Для себя мы просчитали, что если российский рубль стоит 240 наших и больше, выгода есть. Сейчас рентабельность около 4 процентов. Не скрою, переживали, когда в ноябре—декабре прошлого года рубль упал до 160. Но вытянули. Немаловажный момент: комбинат отгружает продукцию на условиях 100-процентной предоплаты. Помогают отстаивать интересы и проверенные дистрибьюторы. По сентябрю без НДС у нас выручка 45 миллиардов рублей, из них в Беларуси получили 7 миллиардов, остальное — в соседней стране. Для сравнения, за 9 месяцев мы выпустили более 4,8 тысячи тонн сыров на 319,9 миллиарда рублей, экспорт принес почти 16 миллионов долларов. Думаем и на будущее: торгуем с Казахстаном, Кыргызстаном, прорабатываем другие страны постсоветского пространства, Объединенные Арабские Эмираты, Китай, — рассказывает Ольга Луцко (на снимке). Сейчас на комбинате перерабатывают 210 тонн молока в сутки. Из него получается 805 тонн готовой продукции. Кстати, ассортимент у предприятия большой: насчитывает десяток наименований. Нормализованное молоко идет на производство моцареллы и ее подвидов, из отделенных сливок получается маскарпоне и кремчиз, из сладкой сыворотки после производства моцареллы — рикотта. Буквально из того, что раньше считали отходами, получается продукт с рентабельностью в 40 процентов. Кстати, оставшуюся сыворотку отправляют в локальные очистные сооружения, там она перерабатывается в биогаз, который поступает в котельную. Производство не только безотходное, но и быстрое: за два дня из молока получается готовый итальянский сыр. К тому же с точки зрения экономики необычный продукт выпускать куда выгоднее. Из тонны сливок, например, выход маскарпоне в два раза выше, чем обычного сливочного масла. А прибыль — в разы. Потому и вторую очередь комбината собираются отдать под выпуск в том числе сливочных сыров, расширение уже существующей линейки. Например, ту же моцареллу планируется на месте тереть и нарезать — общепиту удобнее, да и предприятию выгоднее.

Сейчас как раз вместе с иностранными консультантами разрабатывается проект, идут переговоры с поставщиками технологического и упаковочного оборудования, инжиниринговыми компаниями, параллельно ведутся поиски дополнительных инвестиций. Пусконаладочные работы планируется завершить к середине следующего года. Тем временем должны появиться две новые торговые марки: одна будет ориентирована на профессиональных потребителей в сегменте HORECA, вторая — на премиум-сегмент. Ожидается, что первые продукты под новыми торговыми марками появятся до конца нынешнего года.

— Запуск второй очереди подразумевает постепенный выход на переработку 500 тонн молока в сутки. Для сравнения, до конца года мы возьмем планку в 250 тонн. Нужно решать вопросы с сырьем. Сейчас предприятие принимает молоко из Житковичского района, Петриковского, Речицкого, Рогачевского и даже Минского. Разрабатываем мы и собственную сырьевую зону — в нашем сельхозпредприятии «Приозерское-Агро» достраивается ферма на тысячу голов. Запуск запланирован на конец года. Сегодня «Приозерское» дает 16 тонн ежедневно, в перспективе количество сырья увеличится еще на 10 тонн. Нужно больше, — говорит Ольга Луцко.

Она не исключает, что завод будет восстанавливать сухое молоко или закупать его за границей, если не найдется сырье в нужном объеме. Впрочем, акцент в Турове предпочитают делать на достижениях. Во-первых, это дружный коллектив, более 80 процентов в котором — работники в возрасте до 40 лет. На глазах у многих строился завод, потому и отношение к нему, как к своему дому. Да и возможностей для роста — хоть отбавляй. Приезжим оплачивают жилье, местных подвозят к работе. Всем дотируют питание в фирменном кафе, притом что средняя зарплата по предприятию на уровне 8 миллионов. Даже для Минска это неплохой заработок, не говоря уже о городе за 250 с лишним километров от столицы. Кстати, есть на ТМК и своя жилищная программа: скоро начнется строительство многоквартирного дома.

Еще одно достижение предприятия — доверие покупателей благодаря постоянному качеству продукции. И привлечение новых.

Пока отдельные ведомства ездят перенимать опыт промышленного туризма за границу, в Турове экскурсии проводят уже не первый год. Попасть на них могут по предварительной записи как отдельные граждане, как говорится, с улицы, так и туристические группы, ведь город входит в «золотое кольцо» Гомельщины. Экскурсия по смотровой галерее, через окна которой производство — как на ладони, с просмотром мини-фильмов о процессе строительства бесплатная. Обязательное условие для организованных гостей — минимальный обед, приготовленный из фирменных продуктов.

— Судя по отзывам, наши сыры нравятся. Из своего кабинета вижу, что покупатели выходят из магазина с пакетами, коробками. Приехала группа из 40 человек — в магазине обязательно останется миллионов 20, — делится наблюдениями директор.

m_druk@mail.ru