Люди с большим сердцем

Идея построить 3D-модель сердца у команды врачей из РНПЦ «Кардиология» возникла не случайно. Кардиохирурги лаборато-рии хирургии сердца под руководством академика Юрия Островского Владимир Андрущук и Виталий Одинцов вместе с рентгенологом Анной Модель долго ломали головы над непростой задачей: как улучшить качество операций при гипертрофической кардиомиопатии.

Это достаточно редкая патология. Причины ее чисто генетические. Межжелудочковая перегородка утолщается, из-за чего нарушается кровообращение: мало крови поступает к органам, в том числе к голове, нарушается ритм. Около 400 пациентов с такой проблемой стоят в стране на учете у медиков. Почти половине показано хирургическое вмешательство.

Студент БГМУ Артем Невыглас и кардиохирург Владимир Андрущук нашли новый подход в лечении пациентов — проводят виртуальные операции.

Студент БГМУ Артем Невыглас и кардиохирург Владимир Андрущук нашли новый подход в лечении пациентов — проводят виртуальные операции.Сейчас медики полностью поменяли подход к хирургическому лечению пациентов. Для этого они прибегнули к помощи студента шестого курса БГМУ Артема Невыгласа, который в компьютерной программе помогает переводить результаты компьютерных томографий пациентов в визуальные 3D-модели. Потом они просто распечатываются на принтере и сопровождают врачей в операционной.

Наши кардиохирурги провели уже полтора десятка виртуальных операций с помощью 3D-моделей сердца. И результаты радуют. Одна пластиковая модель сердца стоит около 10 долларов. Построение же самой модели в компьютерной программе занимает несколько часов.

— Во время виртуального хирургического вмешательства на компьютере мы оперируем межжелудочковую перегородку так, как бы мы хотели выполнить операцию в реальности. Это дает нам возможность определить величину фрагмента, который нужно удалить, — объясняет преимущества операций в режиме 3D Владимир Андрущук, сотрудник второго кардиохирургического отделения, ведущий научный сотрудник лаборатории хирургии сердца под руководством академика Юрия Островского РНПЦ «Кардиология». — Из-за того что раньше мы не могли полноценно удалить фрагмент миокарда, часто возникали осложнения. Около 45% пациентов приходилось заменять клапан на механический протез, а это серьезно ухудшает качество жизни. После виртуальных операций мы не протезировали ни одного клапана.

Виктория Красильникова вместе с коллегами разрабатывала программу по внедрению 3D-технологий в реставрации глазниц около трех лет.

Виктория Красильникова вместе с коллегами разрабатывала программу по внедрению 3D-технологий в реставрации глазниц около трех лет.Владимир Андрущук показывает модель сердца первого пациента. Она значительно больше остальных.

— У мужчины действительно такое большое сердце, — оперативно реагирует на мое удивление врач. — Он работает дальнобойщиком. Представляете, все что угодно могло случиться в дороге. Вообще, у нас много пациентов-водителей. Второй, к примеру, общественным транспортом управлял.

— Я будто заново родился после операции. Постоянно мучился от стенокардии. Пройду буквально 50—100 метров – и плохо, — вспоминает свое самочувствие до операции человек с большим сердцем Александр Шаковец. — Теперь, спустя полгода, я спокойно могу подняться на девятый этаж и спуститься обратно.

Что ж, пока что кардиохирурги обкатывают новую технологию только на пациентах с гипертрофической кардиомиопатией. В планах — использовать ее для лечения опухолей. Вскоре РНПЦ «Кардиология» планируют посетить врачи из Германии, чтобы поучиться у наших специалистов.

К сожалению, виртуальные операции на сердце не получили государственного финансирования. Пока что проект держится на энтузиазме.

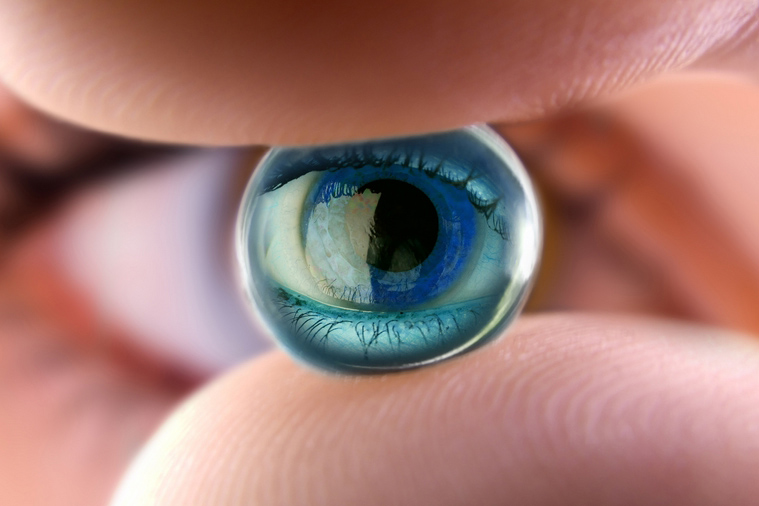

Эксперимент на глазах

Главный внештатный детский офтальмолог Минздрава, профессор кафедры офтальмологии БелМАПО, доктор медицинских наук Виктория Красильникова и врач-офтальмолог высшей квалификационной категории, доцент кафедры БелМАПО, кандидат медицинских наук Оксана Дудич только что вернулись из операционной. Сегодня они как раз выполняли операцию по реставрации глазницы с помощью ее пластиковой 3D-модели.

Уже в этом году по такому образцу офтальмологи прооперировали два десятка пациентов. Это в основном молодые люди от 18 и старше, которые ведут активный образ жизни. Ведь в большинстве случаев реставрация глазницы — результат спортивных травм, экстремальных увлечений и автокатастроф. Также с помощью новой технологии оперируют онкологических больных. Среди пациентов лишь треть женщин, зато они предъявляют большие эстетические требования.

Нужно понимать, что офтальмологи используют 3D-печать не для создания естественных костных структур глазницы. Это лишь макет хирургической ситуации, которая будет развиваться на операционном столе. Тщательный расчет каждого случая помогает сократить время операции на 30—40 минут и улучшить качество реабилитации пациентов. Если не возникло осложнений, их могут выписать уже на третьи сутки.

— Раньше мы шли в операционную вслепую, имея на руках несколько снимков. Импланты были стандартные. Их приходилось моделировать прямо на операционном столе, — вспоминает опыт прошлых лет Виктория Красильникова. – Сегодня 3D-модель помогает сделать индивидуальный протез под каждого пациента. Только что оперировали девочку после онкологического заболевания. У нее совсем не было глаза. Мы изготовили по ее 3D-модели глазницы индивидуальный небольшой имплант. В итоге – не отличить от здорового глаза.

Получается, что пластиковая модель полностью соответствует масштабу естественного черепа пациента и зоне орбиты глаза. Четко по размеру дефекта изготавливается два импланта. Один стерилизуется, а второй примеряется прямо на искусственной модели. В итоге протез без каких-либо трудностей закрывает дефект на пациенте.

— Вначале было сложно получить идеальную модель, которая бы нас устраивала. Первые попытки выполнить 3D-модель не увенчались успехом. Трудно было получить именно тот дефект, который был у пациента. Вместо ямы у нас изначально получался бугор. В итоге много сил пришлось приложить, чтобы усовершенствовать само программное обеспечение, — вспоминает трудности Виктория Леонидовна.

Важно понимать, что наша медицина поднялась на совершенно новый уровень, когда врачи стали использовать трехмерную печать. Новые технологии не только значительно сокращают время пребывания специалистов в операционной и реабилитации больных. Главное, пациентов удалось реабилитировать социально: они смело показываются на людях, не скрываясь за повязками. Еще более приятно, когда больные возвращаются из-за рубежа и настаивают на операции у нас.

Вероника УЛАСЕВИЧ

veronulas@sb.by

Фото Антонины ХОТЕНКО и автора

День печати

Где и как применяют технологии объемного «рисования»

Странный тортик

Разглядываю установку, больше напоминающую странную «помесь» принтера и СВЧ-печи.

— Это и есть наше устройство, — демонстрирует мне ноу-хау инженер по наладке и испытаниям РУП «Новые оптоэлектронные технологии» БНТУ Кирилл Маркин. — Примерно 2,5 года назад мы стали изучать технологию и создавать свои машины. Начали с самого простого — это печать пластика. То есть это настольные принтеры, которые можно использовать даже дома. Хороши они и для мелкосерийного производства. Например, тех деталей, которые запускать в массовое производство экономически невыгодно.

Сотрудник Института порошковой металлургии Николай ПАРНИЦКИЙ с образцами из титанового сплава, изготовленными по технологии селективно-лазерного спекания.

Сотрудник Института порошковой металлургии Николай ПАРНИЦКИЙ с образцами из титанового сплава, изготовленными по технологии селективно-лазерного спекания.Сначала 3D-модель создается на компьютере, потом с помощью программы делится на слои (это называется слайсинг), и только затем задача передается машине. Туда же закладывается сырье, а точнее, так называемая бобина с нитью из пластика диаметром 1,75 мм, которая подается в экструдер. Он разогревает нить, и в таком виде по заданной программе она выкладывается в «тортик».

В каких сферах можно использовать принтер от БНТУ?

— В машиностроении, архитектуре, проектировании. Например, для производства макетов, — показывает Кирилл Маркин мне здание Дворца Независимости в миниатюре. — Максимальная величина нашего изделия 200 на 200 мм. Принтеру под силу детали любой сложности. Только вот в зависимости от этого время на их изготовление будет разным — от нескольких минут до нескольких суток.

Налицо и экономическая выгода. Скажем, пластиковая деталь для авто, приводит пример инженер, изготовленная на принтере, вместо рыночных 30 долларов обойдется в 7 рублей. То есть в десятки раз дешевле.

Экономия на перевозках

Резидент технопарка БНТУ сразу брал ориентир на доступность. И этот выбор оказался правильным, убежден Кирилл Маркин. И пускай счет их принтерам идет пока на десятки, их закупили некоторые школы и вузы, в том числе БНТУ, БГУ, колледж БГУИР, структуры МВД.

Успех вдохновил предприятие на новые высоты. Например, создание пищевого принтера, печатающего шоколадом. И новинка вот-вот будет реализована.

А дальше, конечно же, строительство. В России возводят 3D-дома, чем мы хуже? А потому предприятие технического вуза работает над строительным принтером. Опытный образец печатает бетонной смесью изделия метр на метр, говорит специалист:

— После испытаний и наладки будем делать больше – десять на десять метров. И будем наращивать эти цифры дальше.

В перспективности 3D-направления сомнений нет: за ним — будущее и большая экономия. И на стоимости производимой таким способом продукции, и на ее транспортировке, в которой, собственно, необходимость отпадает.

— Деталь можно будет не возить, — мечтает Кирилл Маркин. — Сбросить ее схему по электронной почте и распечатать.

От деталей станков до протезов

Принтеров, которые были бы способны на производство и металлических деталей, и протезов для людей, у нас пока нет. А ведь это еще одно важное направление 3D-производства. Поэтому на помощь приходит импортная техника. Одна из таких установок — селективного лазерного сплавления – находится в Институте порошковой металлургии. За год ее эксплуатации здесь есть и подготовленный персонал, и определенная бесценная продукция для медицины – титановые имплантаты, тазобедренные, спинные, зубные протезы. Все, что пользуется спросом. Хотя, говорят здесь, установке под силу детали любой сложной формы для аэрокосмического, авиационного, автомобильного и других направлений.

Конечно, когда речь идет о здоровье людей, стоимость вопроса уходит на последнее место. Тем не менее, учитывая, что оборудование еще не окупилось, а титановый порошок для производства продукции институт пока покупает у производителя принтера во Франции, о какой-то экономии говорить рано. Хотя над этим здесь тоже задумываются, говорит заведующий научно-исследовательской лабораторией № 15 новых материалов и технологий Института порошковой металлургии Андрей Лецко:

— В перспективе мы планируем, что это будет полностью замкнутый круг – от производства собственных порошков до конечной продукции. У нас есть год на освоение технологий собственного сырья.

ПОЗИЦИЯ

— Все новое, что может обеспечить технологические прорывные решения, как правило, удовольствие не из дешевых. Вряд ли мы уже завтра оснастим 3D-печатью все цеха наших предприятий. Это вопрос времени и средств. Но у нас хорошие разработки и ученые высокого уровня. Очевидно одно: чем быстрее промышленность освоит сегодня эти технологии, тем более конкурентоспособную продукцию она будет выпускать на мировые рынки завтра.

Зная перспективы направления, Академия наук приобрела 3D-оборудование. Сегодня из металлических порошков первыми в стране мы учимся делать конкретные изделия. Заказчики — в первую очередь система здравоохранения. Но это непросто. Чтобы выйти на рынок, нужно пройти определенный путь. Если мы говорим об имплантатах, то мы должны поработать с хирургами, провести клинические испытания, получить разрешение на применение. Только после этого товар можно продавать.

Вера АРТЕАГА

veraart14@mail.ru

Фото Сергея ЛОЗЮКА