Задача трех «и»

Ключевые приоритеты, необходимые для эффективного развития экономики в нынешних реалиях, Глава государства обозначил еще летом 2016 года на V Всебелорусском народном собрании. Среди них — импортозамещение, инвестиции, инновации. Эти подходы были взяты на вооружение и холдингом «АМКОДОР».

— Создавая новые машины, в которых имеется доля импортной составляющей, мы проводим затем глубокую работу по локализации компонентной базы, чтобы сделать выпускаемую технику максимально независимой от импорта. Эта политика сейчас приносит свои дивиденды: локализация нашей техники на предприятиях холдинга в среднем составляет 70 процентов, а в рамках Союзного государства по некоторым машинам превышает и 95 процентов, — отметил Александр Ефимов. — Учитывая имеющиеся компетенции, задача полного импортозамещения нам по силам, причем ее выполнение займет не так уж много времени. Да, западные комплектующие иногда дешевле за счет массового производства. Но используя их, мы становимся зависимыми от стран, которые в любой момент могут проявить недружественную позицию. Такого больше не допустим.

Велик и объем инвестиций, ведь за последние годы «АМКОДОР» много вложил в развитие предприятий. Например, в Брянске в дополнение к уже существующему заводу приобретена производственная площадка, где планируется выпуск современной техники для импортозамещения и насыщения рынка Союзного государства. В Ленинградской же области реализуется проект по созданию предприятия, которое станет изготавливать коммунальные и сельскохозяйственные машины.

Модернизированы заводы холдинга в Пинске, Коханово и Крупках. Последнее предприятие оснащено самыми современными технологическими линиями и сегодня входит в пятерку мировых лидеров по производству оборудования для послеуборочной обработки и хранения зерна. Локализация на этом предприятии превышает 90 процентов. В стадии модернизации находятся предприятия в Дзержинске и Логойске.

— Несмотря на то что «Амкодор-Унимод», предприятие по производству наших трансмиссий, мостов и коробок, уже имеет высокую степень технического оснащения, мы поставили перед собой задачу инвестировать значительные средства и в его развитие, так как названные комплектующие сейчас необходимы не только нам, но и партнерам из Российской Федерации, — продолжает Александр Владимирович. — Высокий потенциал имеет завод «Амкодор-Уникаб», который делает ряд машин для транспортно-логистического комплекса, а также занимается специализированным производством кабин. Мы понимаем, что сегодня, для того чтобы остаться на рынке, сохранить приемлемый баланс качества и цены, необходимо постоянно инвестировать. А мы ставим задачу глобальнее, чем просто сохранить свои конкурентные преимущества.

Белорусские машины способны эффективно работать в самых разных климатических условиях.

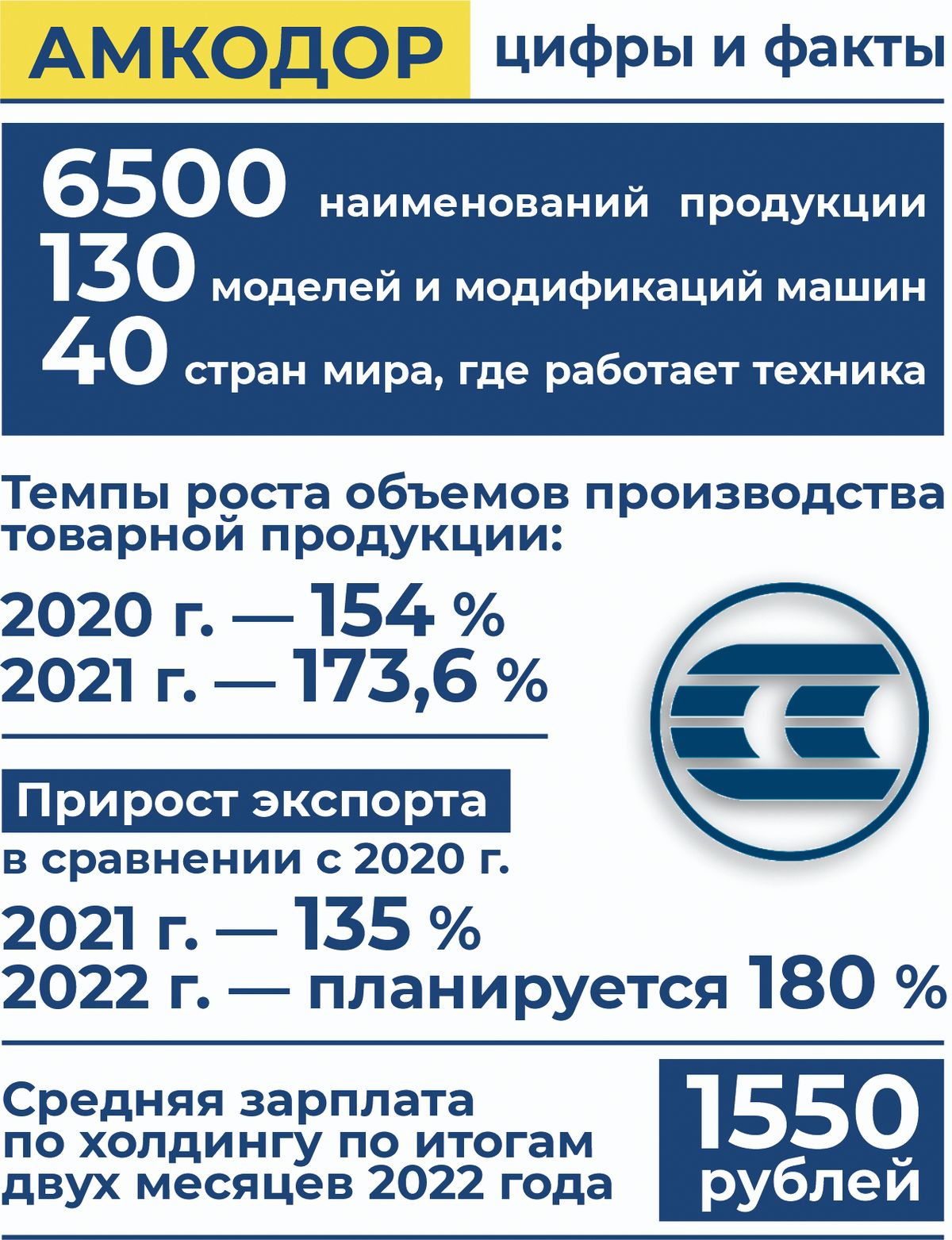

Белорусские машины способны эффективно работать в самых разных климатических условиях.Линейка машин, выпускаемых предприятиями холдинга, включает более 130 моделей и модификаций, причем ежегодно пополняется 10—20 новыми. Машины содержат собственную элементную базу, которая является наукоемкой продукцией. Так что инновационное развитие тоже является весьма актуальным направлением работы. Над созданием передовых, отвечающих последнему слову техники машин и внедрением их в производство в группе компаний трудятся 630 конструкторов и технологов.

— В прошлом году на наших предприятиях появилось более 140 наименований деталей, узлов и агрегатов, — отметил Александр Владимирович. — Техника, которую мы представляем на разнообразных выставках и презентациях, — это конечный результат, за которым кроется рутинная, малозаметная, но весьма внушительная работа по созданию компонентной базы. Пример высокотехнологичных разработок — машины лесопромышленного комплекса, причем последние их модели имеют локализацию более 90 процентов. В мире немного компаний, которые выпускают столь наукоемкие и технически сложные изделия. В наших машинах использованы самые последние достижения и разработки научно-технического центра холдинга, включая систему управления. К слову, это очень важно, поскольку позволяет не зависеть от иностранных поставщиков программного обеспечения. Современные технологии управления узлами и механизмами машины позволяют контролировать параметры работы всех систем, информация о них выводится на дисплей с удобным интерфейсом. Джойстики, кнопки, клавиши максимально приближены к оператору, чтобы он не ощущал дискомфорта при управлении. Ведь работа по заготовке леса сложная, требующая концентрации, ничто не должно отвлекать водителя.

На лесозаготовительных машинах применена элементная база собственной разработки. В линейку комплектующих, которые производит холдинг, добавились манипуляторы и харвестерные головки, разработанные его специалистами.

На лесозаготовительных харвестерах и форвардерах применена элементная база собственной разработки.

На лесозаготовительных харвестерах и форвардерах применена элементная база собственной разработки.— Харвестерная головка — это узел, который за одну операцию осуществляет валку дерева, полностью очищает ствол от сучьев и нарезает древесину в определенный размер, заданный программой, — объясняет генеральный директор. — Кроме того, для этих машин созданы собственные тандемные ведущие мосты. Наша компания стала третьей в мире, которая имеет эти компетенции в линейке своей продукции. Разработаны и поставлены в производство также ведущие однобалочные мосты. Коробки гидромеханических передач активно развиваются в сторону автоматизации и повышения производительности, увеличения коэффициента полезной деятельности. Расширяется модельный ряд гидравлического оборудования, появились собственные инновационные разработки по гидрообъемным трансмиссиям — это устройство заменяет коробку передач, существенно улучшает управляемость, делает более плавными изменение скорости движения, торможение. Ведется интенсивная работа по полному замещению тех гидравлических составляющих, которые еще не производятся в холдинге. То есть все ключевые комплектующие будут изготавливаться в структуре наших предприятий.

Время широких возможностей

Техника, произведенная заводами холдинга, работает в 40 странах мира. Основным же ее потребителем является Российская Федерация. Причем предприятие старается расширить свое присутствие на ее рынке не только путем продажи выпускаемых машин, но и через создание производств на месте.— Тем самым мы делимся своими компетенциями, создаем рабочие места, максимально приближаем производство к потребителю, — перечисляет преимущества такой политики Александр Владимирович. — Российский рынок настолько объемный, что мы занимаем на нем не более 10 процентов. Так что есть куда расширяться, увеличивать объемы производства, развивать производственные базы.

В России и Беларуси имеются эффективные механизмы поддержки инноваций, развития научно-технического потенциала. Правительствами двух государств заложены их законодательные основы, а после принятия дорожных карт позиции для успешного развития, создания импортозамещающих инновационных продуктов еще больше сближаются.

— Сейчас возникла как никогда большая потребность промышленных предприятий в наших узлах, агрегатах и других компонентах, которые ранее поставлялись с Запада. Задача коллектива — максимально быстро увеличить объемы производства, обеспечить полную загрузку наших площадей, инвестировать в те узкие места и направления, которых пока недостаточно, чтобы покрыть потребность обоих государств, и оперативно встроиться в кооперационные связи в поставке комплектующих, удовлетворяя потребности и холдинга, и потенциальных заказчиков, — обрисовывает неотложные задачи генеральный директор. — Уход западных производителей с рынка РФ дает нам дополнительные возможности. Будем бороться за них, достигая баланса цены и качества, повышая удовлетворенность потребителей, доказывая эффективность владения нашей техникой в период жизненного цикла.

Катаклизмы, сотрясавшие мировую экономику в последние два года, не могли не отразиться на делах холдинга. Чтобы минимизировать их последствия, следовало быстро перестраивать привычную товаропроводящую сеть, искать пути замещения импортных комплектующих, новые рынки сбыта. Во многом этому способствовала новая стратегия роста, принятая советом директоров и предусматривающая деятельность в условиях возникших рисков и ограничений.

Александр ГРИГОРЧИК, слесарь механосборочных работ, собирает редуктор.

Александр ГРИГОРЧИК, слесарь механосборочных работ, собирает редуктор.Среди ее ключевых аспектов — обеспечение темпов роста наших объемов производства к 2023 году не ниже чем 300 процентов к уровню 2020-го. Задача, конечно, амбициозная, но это необходимо для ускоренного развития производственных площадок и, наконец, просто интересно, — перечисляет Александр Ефимов. — Осуществляется также реформирование бизнес-процессов, полностью пересматриваются подходы к управлению, так как старая система в нынешних реалиях показывает невысокую эффективность. Намереваемся повысить уровень производительности труда. Огромное значение при этом имеет обеспечение наилучших условий для наших сотрудников, начиная от зарплаты и продолжая комфортными условиями для деятельности, возможностями развития. Ну и конечно, приоритетной остается задача по расширению модельного ряда техники для среднеценового сегмента рынка.

Взгляд на юг и восток

Стремление втрое увеличить объемы производства вовсе не является безосновательным. Да, некоторые рынки сбыта в последнее время утрачены, однако на смену им приходят новые, не менее перспективные. Александр Владимирович рассуждает:

— Годовая потребность рынка Беларуси и России в погрузчиках составляет суммарно 9000 единиц. Мы же производим сейчас 1500—2000 таких машин. Подобные тенденции сохраняются для всех видов техники. Есть куда расти! Сегодня в Беларуси остается от 30 до 40 процентов выпущенной нами техники, остальное экспортируется в первую очередь в Россию. Кроме того, активно наращиваем присутствие в Узбекистане (там функционирует наша производственная площадка), Казахстане, Азербайджане, Армении, Грузии. Есть серьезные наработки по азиатскому региону. В частности, холдинг уже поставил крупную партию дорожно-строительной техники на 50 млн долларов в Бангладеш, ведется согласование поставки еще на 100—117 млн долларов. Перспективным в плане продаж дорожно-строительной техники и машин лесопромышленного комплекса является и африканский рынок. Да-да, вы не ослышались, в Африке тоже есть леса. Конечно, растут там не ели и сосны, а эвкалиптовые деревья, но это тоже сырье, которое необходимо заготавливать. Наши специалисты изучили вопрос на месте, чтобы приспособить амкодоровские машины под работу в тех климатических условиях, с имеющимися там сортами древесины. К слову, в зависимости от страны, в которой работает техника, имеются определенные требования к ее конструктивным особенностям. Для каждого региона присутствия, будь то Крайний Север или Африка, есть свое исполнение, своя спецификация. Белорусские машины способны работать в различных условиях. Для этого принимаются решения, связанные с силовыми установками, системами охлаждения, горюче-смазочными материалами и другими конструктивными элементами. А если понадобятся новые образцы, специалисты быстро доработают конструктив.

Ведутся работы над опытной моделью нового погрузчика проекта «Умные города Беларуси».

Ведутся работы над опытной моделью нового погрузчика проекта «Умные города Беларуси».

Сейчас предприятия холдинга работают практически под заказ, продукция отгружается потребителям в течение месяца, так что запасы на складах достигли исторического минимума. Минувший год закончили с чистой прибылью все предприятия, кроме одного, однако у того имеется уважительная причина — модернизация. Без сомнения, в текущем году упущенное будет наверстано.