Теплый каменный дом — мечта многих поколений строителей в странах с холодным климатом. До XIX века желаемого результата зодчие достигали, как правило, лишь с помощью толстых кирпичных стен. Революцию в строительстве помог совершить математик, инженер и талантливый педагог Александр-Наполеон Больман, поступивший в 1840-е преподавателем в Горы-Горецкую земледельческую школу в Могилевской губернии. Позже школа была преобразована в земледельческий институт — первое в России высшее сельскохозяйственное учебное заведение (ныне Белорусская государственная сельскохозяйственная академия). Может, это прозвучит высокопарно, но именно Больман де-факто заложил основы современного энергоэффективного строительства зданий из камня. А все благодаря одному из своих изобретений — так называемому больмановскому кирпичу.

Самый крупный блок из Радошковичей заменяет 9 кирпичей, но при этом весит всего около 16 кг, утверждает инженер-технолог предприятия Анна Рыхтик.

Самый крупный блок из Радошковичей заменяет 9 кирпичей, но при этом весит всего около 16 кг, утверждает инженер-технолог предприятия Анна Рыхтик.Вначале была печь

Вы спросите, какое отношение имеет земледельческий институт в Горках к строительству? Все очень просто. Исторический комплекс зданий Белорусской государственной сельскохозяйственной академии представляет собой архитектурный ансамбль, складывавшийся на протяжении более чем полутора веков. В тридцатых годах позапрошлого века постройки для земледельческой школы в Горках предполагалось возводить из дерева, но позже было решено строить каменные здания. Автором первых сооружений был Анжело Кампиони, он же вел в учебном заведении курс «Сельская архитектура». Занятия включали, в частности, упражнения по обжигу кирпича. Благо кирпичный завод был свой. А Александр Больман, трудившийся в учебном заведении в чине адъюнкт-профессора (по-современному — помощника профессора) и руководивший кафедрой сельской архитектуры, параллельно вел масштабную исследовательскую работу в сфере производства строительных материалов. Одним из ее результатов стало получение в 1853 году десятилетней привилегии на беспрерывно действующие печи для обжигания кирпича, черепицы, изразцов, архитектурных украшений, глиняной посуды и извести.

Результаты исследований Больмана вышли отдельной книгой. С чертежами многокамерной кирпичеобжигательной печи и подробными пояснениями. Увы, в царской России не сумели — вернее, не захотели — внедрить в производство получившее положительные отзывы экспертов изобретение преподавателя из Горок. Причины банальны: неразворотливость владельцев кирпичных заводов и нехватка высококвалифицированных специалистов. Зато идея непрерывно действующей печи для обжига кирпича пришлась ко двору фабрикантам из других стран. Заметим, что многокамерная кольцевая печь Фридриха Гофмана была изобретена пятью годами позже горецкой, а многокамерная печь конструкции Мендгейма на газовом топливе была построена в начале 1870-х.

Двадцать четыре в одном

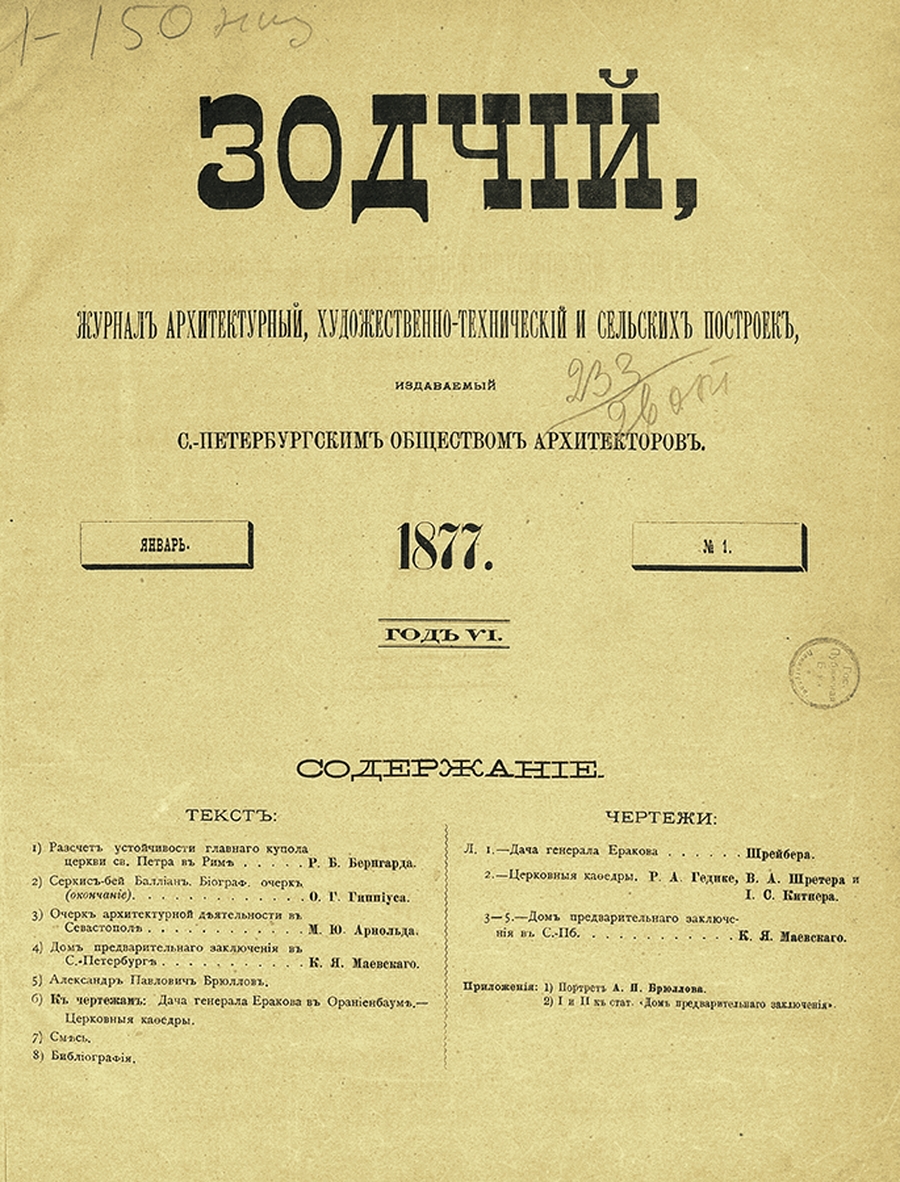

Куда более любопытна судьба другого строительного изобретения Больмана. Речь идет о пустотелом трубчатом кирпиче и блоках для различных видов строительных работ. Пожалуй, полый керамический блок — это вершина многолетних исследований неутомимого педагога и рационализатора. Результаты своей работы Александр Казимирович представил на суд архитектурной общественности в 1870-х. Вот что писал в 1877 году о больмановском трубчатом кирпиче журнал «Зодчий», издававшийся Санкт-Петербургским обществом архитекторов.

«Больмановский трубчатый кирпич представляет собой по наружному виду параллелепипед с квадратным основанием, сторона которого равна 12 вершкам (53,4 см, что примерно равно суммарной длине двух стандартных кирпичей. — Прим. ред.); высота параллелепипеда — 4½ вершка (около 20 см. — Прим. ред.). По числу и размерам заключенных в нем сквозных круглых отверстий кирпич этот делится господином Больманом на пять родов конструкции.

Избранная изобретателем для его кирпича конструкция, облегчая стены, делает их непромерзаемыми даже при меньшей толщине, чем принятая нами в постройках из обыкновенного кирпича. […] Если сравнить объем трубчатого кирпича с объемом полноразмерного обычного кирпича весом в 10 фунтов, то найдем, что один трубчатый кирпич равен по объему 24 обычным кирпичам, а за выключением его больших и малых пустот (принимая в расчет только объем его массы), он будет равен объему только 7 обыкновенных кирпичей; а по весу будет равняться 70 фунтам, если принять вес обыкновенного кирпича за 10 фунтов. Но так как масса 24 обыкновенных кирпичей весит 240 фунтов […], следовательно для фабрикации трубчатого кирпича глины потребуется в 3 3/7 меньше, чем для обыкновенного кирпича».

«Кирпич Больмана» в разрезе. Ничего не напоминает?..

«Кирпич Больмана» в разрезе. Ничего не напоминает?..

Вы представляете себе экономию? Вертикальные пустоты цилиндрической формы в больмановских блоках пронизывали насквозь толщу камня, в результате около 75% занимал воздух и только 30% — твердая масса. А ведь воздух — один из лучших теплоизоляторов, поэтому эволюция стеновых материалов впоследствии пошла по пути увеличения доли воздушной прослойки и уменьшения доли камня. Спасибо Больману и его последователям. Последователи, кстати, оказались более удачливыми, чем Александр Казимирович. Ведь в России не торопились использовать преимущества местного изобретения. Во-первых, сказывалась технологическая отсталость отрасли. Во-вторых, для доставки блоков на высоту требовались подъемные краны. Как следствие, с использованием больмановских изделий было построено всего два здания, а идеями изобретателя с радостью воспользовались другие. И лишь в эпоху массового жилого строительства о них вспомнили во Всесоюзном научно-исследовательском институте строительных материалов и конструкций (ВНИИСТРОМ) имени Будникова. Здесь наконец-то осознали необходимость производства пустотелых кирпичей и керамических камней. Время, однако, было упущено. Например, французские инженеры к тому времени создали пустотелые трехметровые кирпичи, из которых можно собирать двухэтажные дома. Были и другие придумки подобного рода.

На участке подготовки шихты смешивают ингредиенты будущих блоков.

На участке подготовки шихты смешивают ингредиенты будущих блоков.

Современное производство строительной керамики автоматизировано.

Современное производство строительной керамики автоматизировано.

Поры в помощь

Современные стройматериалы из камня порой намного легче и теплее дерева. Дальнейшее продвижение в этом направлении сдерживается лишь одним обстоятельством: чем ниже плотность каменных материалов, тем ниже их прочность. Александр Больман умудрился предугадать тенденции развития строительной индустрии на многие десятилетия вперед: его наработки до сих пор успешно применяются, но уже на ином качественном уровне. В том числе и в Беларуси.

Знакомьтесь: поризованные пустотелые керамические блоки. В нашей стране выпускаются на предприятии в Радошковичах. С недавнего времени это единственное отечественное производство аналога больмановского кирпича. Самый объемный блок из Радошковичей заменяет девять обычных кирпичей: его размеры составляют 510х250х138 мм. Можно, конечно, размахнуться и на большие габариты, но тогда изделие будет тяжелее, что неудобно для каменщика. Но в любом случае современные поризованные керамические блоки куда легче больмановских.

— Судите сами: в процессе подготовки шихты мы используем глину, отощитель — песок и, как вариант, отработанный песок из литейного производства Минского тракторного завода. В качестве поризатора выступают опилки либо другие виды выгорающих органических добавок, — делится секретами производства директор ОАО «Радошковичский керамический завод» Олег Мищенко. — Органическая добавка в процессе обжига выгорает, в результате чего образуются закрытые поры. Они-то и придают блоку энергосберегающие преимущества по сравнению с традиционным керамическим кирпичом. При этом все традиционные достоинства обычного кирпича сохраняются.

Олег Мищенко.

Олег Мищенко.

Схематически процесс производства поризованных пустотелых керамических блоков выглядит так. На участок подготовки глиняной массы — шихты — поступают необходимые ингредиенты, дозируются в определенной пропорции, перемешиваются, измельчаются, гомогенизируются. В шихтозапаснике эта масса вылеживается несколько суток. Затем происходит формовка. Многоковшовый экскаватор подает шихту на вальцы тонкого помола и глинорастиратель, после чего экструдер — фактически это большая мясорубка — выдавливает из массы непрерывный брус. Далее многострунный резчик расчленяет эту массу на множество кирпичей определенного типоразмера. После этого начинается сушка, она может продолжаться от 1,5 до 2,5 суток на специальных вагонетках в туннельной сушилке. Затем изделия перекладываются на обжиговые вагонетки и идут в туннельную печь длиной 160 метров с различным температурным режимом на каждом из участков — порой чуть выше плюс 1.000 градусов. В печи одновременно находятся 53 вагона, которые толкают друг друга. Оборудование здесь, как и на других участках, работает в автоматическом режиме. Наконец, заключительные операции — охлаждение готовой продукции и ее упаковка.

Жилой комплекс «Лазурит» в столичном районе Лебяжий — это монолитный каркас с наружными ограждающими стенами, но основным материалом для возведения послужили поризованные керамические блоки.

Жилой комплекс «Лазурит» в столичном районе Лебяжий — это монолитный каркас с наружными ограждающими стенами, но основным материалом для возведения послужили поризованные керамические блоки.Куда смотрят проектировщики?

Здания с использованием поризованных керамических блоков возводятся по всему миру не один десяток лет. Технология откатана во множестве стран. Вот и в перечне оборудования, используемого в процессе отечественного производства блоков, ничего экстраординарного нет. Зато неудовлетворенность уровнем востребованности строительной керамики есть у производителя.

— Очевидно, наши проектировщики весьма консервативны, потому что в Беларуси очень много повторно применяемых проектов, при реализации которых используются либо обычный кирпич, либо некогда новые для нас газосиликатные блоки, — рассуждает Олег Мищенко. — Действительно, газосиликат — неплохой материал, с ним сегодня можно работать без применения «мокрых» кладочных процессов. Это облегчает жизнь каменщику, с задачей может справиться даже непрофессионал. Но, с другой стороны, если говорить об экологичности и долговечности материалов, дом — это инвестиции на десятилетия вперед. Мирский, Несвижский замки возведены из кирпича и выдержали проверку столетиями. Здание из газосиликатных блоков столько не проживет.

Время для керамических стеновых материалов нынче действительно тяжелое. Но это в Беларуси. В России создано немало своих производств, из-за чего, кстати, страдает наш экспорт: возить такую продукцию на большие расстояния экономически невыгодно. Тем не менее в Радошковичах не теряют оптимизма, ведь поризованная пустотелая керамика объективно лучше традиционной, да еще при этом дешевле. Если использовать ее должным образом — глядишь, и себестоимость квадратного метра возводимых объектов удастся снизить…

ФАКТЫ БИОГРАФИИ

Александр-Наполеон Казимирович БОЛЬМАН

(1805 — 1887)О жизненном пути изобретателя известно мало. Российский математик, инженер, педагог. Работал адъюнкт-профессором Горы-Горецкого земледельческого института. Автор книг «Приложения алгебры к решению определенных геометрических задач», «Полная арифметика на счетах», «Обжигание кирпича со значительным сбережением горючего материала и времени: опыты, произведенные адъюнкт-профессором Горы-Горецкого земледельческого института».

В 1869 — 1872 годах Больман предложил ряд проектов постройки конно-железных дорог Екатеринослав — Никополь — Перекоп — Евпатория, Лозовая — Полтава — Новомосковск — Екатеринослав, Екатеринослав — Никополь, Екатеринослав — Санжары. Ни один из этих проектов не был реализован.

КЛАДКА XXI ВЕКА

Основные преимущества современных поризованных керамических блоков:

• экологичность материала;

• хорошая вентиляция;

• превосходные звукоизолирующие свойства;

• очень низкая теплопроводность;

• высокая прочность и надежность строительного материала;

• небольшой вес;

• низкая стоимость и доступность;

• экономичность.

В ТЕМУ

Одна из особенностей керамики — безопасность для жизни и здоровья человека. Обожженная глина — химически нейтральный материал, который не вступает в реакцию с веществами из окружающей среды.

ЦЕНА ВОЛЬНОДУМСТВА

Судьба была неблагосклонна к Горы-Горецкому земледельческому институту. В апреле 1863 года в Горках произошло восстание, к которому примкнула часть студентов. После этого институт закрыли, оставив лишь классы земледельческого училища. Учебное заведение в прежнем формате восстановило свою работу лишь после Октябрьской революции.

nesterov@sb.by

Фото Павла МИХАЙЛОВА.