Байконур, Останкинская башня, Минское метро, Братская ГЭС — все эти знаковые советские стройки в немалой степени обязаны своим появлением белорусскому цементу. О дне сегодняшнем цементной отрасли нашей страны и о ее перспективах — очередной выпуск специального проекта Агентства теленовостей, вышедший в эфире канала «Беларусь 1».

Красносельскому заводу своим появлением обязаны знаменитые «белорусские Мальдивы». Место паломничества любителей впечатляющих фото на фоне этой техногенной красоты. Вряд ли на заре прошлого века можно было представить, что добыча мела подарит стране столь живописные места. Сегодня вокруг завода — два десятка рукотворных озер. Но водоемы из разряда технических: число бактерий в десятки и даже сотни раз выше нормы. Вдобавок внушительная глубина и крутые меловые берега, приводящие к оползням. Купаться здесь нельзя категорически! Но даже сам поселок Красносельский дышит промышленной историей.

Строительный бум в Беларуси случился накануне мирового финансового кризиса 2008-го. Дефицит стройматериалов вынудил задуматься об увеличении мощностей цементных заводов. Модернизацию предприятий запустил лично Президент:

— Я принял решение: сами строим. Цемента не хватает — давайте наши цементные заводы в чувство приведем, модернизируем и расширим, тем более ресурсы свои, сырье свое. Газ дорог! Что будем делать? Перешли на твердое топливо. Сегодня для того, чтобы цементные заводы были рентабельными, начали использовать вместо угля торф. Оказывается, можно рентабельно работать!

Такое внимание к энергоресурсам нисколько не преувеличено. На заводе поясняют: здесь все большие машины питаются энергией — газ, уголь, торф. В стоимости конечного продукта сидит цена топлива — и эти затраты в себестоимости тонны цемента доходят до 60 процентов! Но если снизить объемы потребления невозможно, то найти более бюджетную замену, например, импортному газу — не в этом ли козырь эффективной работы? Генеральный директор ОАО «Красносельскстройматериалы» Александр Веселик поясняет:

— Все предприятия работают активно над снижением себестоимости. У нас реализуется два проекта. В среднем получится где-то 3 доллара на тонне. Это очень большие деньги для предприятия.

В карьере по добыче мела в Кричеве площадью 96 га добывают порядка 10.000 тонн мела в сутки.

В карьере по добыче мела в Кричеве площадью 96 га добывают порядка 10.000 тонн мела в сутки.

Один из вариантов — RDF-топливо, проще говоря, коммунальные отходы за минусом вторсырья, которое можно переработать повторно. Их сожгут и получат энергию. Европейские заводы, в том числе наши польские соседи, давно работают по этой схеме. Сжигают отходы — экономят расходы! С той лишь разницей, что мусоропереработчики отдают им отходы безвозмездно.

Как театр — с вешалки, так цементная промышленность начинается с карьера. Поначалу геологи находят меловые залежи. Это знак: здесь можно строить предприятие! Именно так в 1930-е появился цементный завод в Кричеве. Его первую продукцию отправили на строительство московской подземки.

— При этой добыче влажность — максимум 28 процентов. А в старой технологии она была порядка 40 процентов. Чтобы высушить сырье, необходимо было куда больше тепла. А это лишний расход газа.

Потом подсчитают: если раньше себестоимость цемента равнялась 80 долларам, то на новых линиях — чуть больше 50. Солидная скидка на тонне! И все благодаря лишь снижению доли энергозатрат. Впрочем, и модернизация влетела в копеечку. Цена вопроса — более миллиарда долларов. За пять лет — с 2008 по 2013 год — Кричев, Костюковичи и Красносельский обрели новый промышленный облик. Современная технология производства, последнее поколение машин, экономия топливных ресурсов — расчет, бесспорно, верный. Но кто же знал, что мировой кризис бумерангом ударит по белорусской экономике? Цены на цемент упали вдвое, разрушив финансовые расчеты заводов-должников. Генеральный директор управляющей компании холдинга «Белорусская цементная компания» Александр Довгало вспоминает:

— На тот момент на рынках была очень выгодная конъюнктура цен. Тонна цемента стоила порядка 120 долларов на внешних рынках при себестоимости порядка 80 долларов (при старом мокром способе). Нынешняя цена на рынке — в среднем 50 — 55 долларов.

Сегодня сомнений нет: решение было как нельзя кстати. Ведь если бы не обновление, сегодня белорусский цемент был бы золотым. Точнее говоря, не будь модернизации, заводы пришлось бы закрывать. Начальник управления контроля строительства, ЖКХ и связи КГК Александр Якимов объясняет:

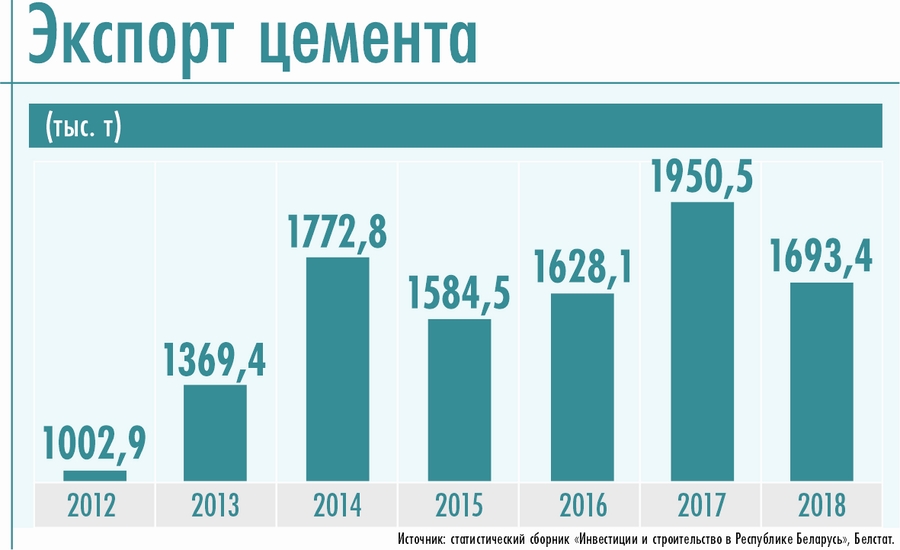

— Мы бы ввозили как минимум 3 — 3,5 миллиона тонн цемента по импорту. А это примерно 200 миллионов долларов на сегодня. Вместо этого мы полностью обеспечиваем собственный рынок и зарабатываем на экспорте порядка 50 миллионов долларов!

Но и соседи не спят. Россия, Польша, Украина модернизируют свои производства, увеличивая мощности и снижая затраты. А падение российского рубля в годы кризиса сокращает доходы белорусских заводов. В Россию ведь они продают за рубль, а за топливо платят в твердой валюте.

В часе езды от кричевской цементной новостройки — такая же в Костюковичах. Местный завод — новичок среди «цементников», построен в годы независимости. Местный карьер на первый взгляд масштабами не блещет, но в недрах — запасы на сотни лет. Век же самого цемента недолог: с момента фасовки — лишь 60 суток. Поэтому клиентам важно отправить заказ как можно скорее. В том числе покупателям в Россию, Польшу, страны Балтии. Гендиректор ОАО «Белорусский цементный завод» Александр Сапсалев говорит об особенностях реализации цемента:

— Он выгоден при продаже в радиусе 600 километров. Если его везти дальше — транспортные расходы увеличиваются. Поэтому наш рынок — именно в этом радиусе. Все, кого можем зацепить.

— Никто больше поддерживать таким образом промышленность цементную не будет. Надо искать направления реализации цемента. Надо действовать — и постепенно возвращать кредиты. Работать эффективно, чтобы продать хорошо цемент, излишки которого у нас есть.

Тем более Александр Довгало отмечает тенденцию к повышению цены на российском и на других рынках:

— И мы следуем этой тенденции, также поднимаем цены на экспорт нашей продукции за рубеж. Думаю, эти цены в течение года примерно сравняются.

Начальник цеха обжига клинкера ОАО «Кричевцементношифер» Игорь Пацуков.

Начальник цеха обжига клинкера ОАО «Кричевцементношифер» Игорь Пацуков.

Максимальная загрузка предприятий и работа над снижением издержек — лишь тогда цементные заводы способны выстоять под напором непростых внешних условий и больших долгов. Последний год, похоже, дает надежду, что бороться могут. А будут жить предприятия — будут жить города и поселки: для них большой завод сродни малой родине, без которой сложно представить будущее своей страны.