Соображениями экономии материальных ресурсов было продиктовано в свое время и появление в республике такого направления, как порошковая металлургия. Поэтому, когда я предложил генеральному директору Государственного научно-производственного объединения порошковой металлургии, директору Института порошковой металлургии доктору технических наук, профессору Александру Ильющенко побеседовать об этой направленности проводимых исследований, ученый заметил, что объять необъятное в формате интервью невозможно. Ведь идея экономии – это альфа и омега каждой из многочисленных лабораторий научного центра.

— Александр Федорович, в какой мере ваше объединение удовлетворяет сегодня потребности отечественной промышленности?

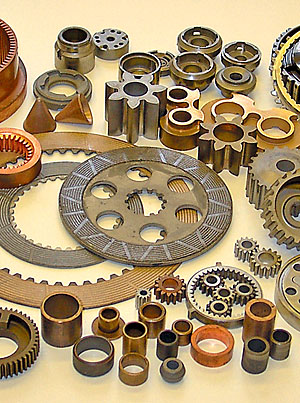

— Белорусские предприятия сегодня практически не покупают за рубежом комплектующие, изготовленные по технологии порошковой металлургии, так как мы предлагаем более выгодные условия, обеспечиваем нужное качество. Например, недавно на основе железных порошков была разработана оригинальная технология производства материалов, изделия из которых имеют прочность стального проката. Могу пояснить: порошковые детали, при всех их достоинствах, до сих пор уступали цельнометаллическим в прочности, так как в их структуре оставались поры, но от этого изъяна удалось избавиться. Новая технология позволила перейти к изготовлению очень ответственных и сложных деталей, например, колец синхронизатора коробки передач трактора.

Эта разработка пока еще внедряется на МТЗ, а тракторостроители уже оказались в выигрыше. Дело в том, что узел синхронизации по цене 180 евро им поставляла итальянская фирма, которая, как только узнала о нашей разработке, сразу же снизила цену до 130 евро, лишь бы не упустить выгодного заказчика. Но, думаю, эту нишу займем все же мы.

— А на экспорт с этой продукцией вы можете выходить?

— Та же итальянская фирма уже предложила нам изготавливать эти детали для них. С той же просьбой к нам обратилась еще одна компания – из числа мировых лидеров. Предложения интересные, будем их рассматривать. Кстати, ежегодное количество хоздоговоров и разовых заказов, выполняемых нашим предприятием, — около 1300. В год мы реализуем продукции на 24 миллиарда рублей.

Чтобы успешно работать на мировом рынке, важно отслеживать технический уровень – свой и конкурентов. Потому мы совместно с тракторным заводом построили уникальный стенд, который позволяет проводить испытания фрикционных дисков. Через такое тестирование сегодня пропускаем все зарубежные и собственные новинки, а потому можем сказать, что уровень используемых в тормозной системе трактора «Беларус» материалов соответствует мировому.

Изучение свойств наших материалов показало, что они соответствуют требованиям, предъ-являемым к тормозам авиационных шасси. Поэтому мы готовы стать поставщиками самолето-строительных предприятий России. Номенклатура наших изделий будет также расширяться за счет внедрения подшипников скольжения в нефтедобыче, на железнодорожном транспорте, в бытовой и сельскохозяйственной технике.

— Современные металлические порошки все же очень дороги. Некоторые стоят более сотни долларов за килограмм.

— Я скажу больше: некоторые порошковые наноматериалы стоят от тысячи до десяти тысяч долларов. Обычные же конструкционные и триботехнические изделия на основе порошков из железа и меди стоят от 2 до 5 долларов за килограмм, что все же больше, чем прокат или отливки. Тем не менее изготовленные из порошков детали, которые становятся приемлемыми по цене при малых габаритах и массовом производстве, машиностроители используют охотно. Ведь эта «золотая» мелочовка часто обеспечивает конкурентные преимущества.

— Это направление у нас развивается должным образом?

— Скажем так, дело заслуживает большей поддержки. Ведь у нас есть Парк высоких технологий, а порошковая металлургия и есть эти самые технологии. Мы заняты в 6-й рамочной программе Евросоюза в проекте по созданию наноматериалов, где из 12-миллионного бюджета нам выделяется 180 тысяч евро на разработку специальных порошков для использования в области электроники. Европейцы знают, что под поставленную задачу средств отпущено достаточно, но они умеют считать деньги, поэтому на косвенные затраты, включая налоги, они выделяют до 20 процентов от бюджета проекта. Но на практике эти издержки более значительные. Вот почему мы попробовали попасть в число резидентов ПВТ или хотя бы зарегистрировать там в качестве бизнес-проекта нашу работу по наноматериалам. Окончились эти попытки ничем, так как парк, как нам объяснили, ориентирован только на информационные технологии. В таком случае он и называться должен соответственно, а высокими технологиями, связанными с материальным производством, следовало бы заняться какой-то другой подобной структуре. Но ее пока нет, и неизвестно, когда появится. А потому мы убеждены, что вправе претендовать на статус резидента Парка, который уже существует. В конце концов, для разработки наноматериалов тоже нужно создавать программное обеспечение, проводить компьютерное моделирование и только потом ставить натурные эксперименты.

— Наноматериалы появились в вашем плане работ благодаря 6-й рамочной программе или европейцы предложили вам участие в проекте, потому что вы уже достигли каких-то результатов в этой области?

— Конечно, они знали о наших работах. Например, зарубежным коллегам хорошо известны нанодисперсные порошки с размером частиц в одну треть микрона, которые изготавливаются у нас и используются для модификации расплавов чугуна, стали, алюминия. В результате такого армирования на молекулярном уровне металлы приобретают невиданную прочность. Находят применение и ультрадисперсные алмазы, которые в специальных камерах рождаются при взрывах особых смесей на нашем полигоне. Эти крохотные кристаллы входят в состав особо стойких к истиранию тонких покрытий из золота и других благородных металлов.

Как оказалось, нанодисперсные порошки кардинально меняют в лучшую сторону и свойства смазочных материалов. Мы исследовали этот феномен и обнаружили, что благодаря микрочастицам металла молекулы углеводородных соединений «сшиваются» гораздо чаще и образуют более вязкую структуру.

В рамках госпрограммы «Водород» нашим наноматериалам отводится ключевая роль, так как они используются в качестве катализаторов разложения углеводородов. Анализ показывает, что КПД такой системы будет впечатляющим. Сегодня уже конструируются опытные образцы электрохимических генераторов, отрабатывается схема создания твердотопливных элементов.

— Так как своего металла в республике нет, то большинство марок порошков приходится покупать за рубежом. Но есть ли возможность организовать собственное производство из вторичного сырья?

— Некоторые порошки в небольших объемах мы производим сами, но вскоре на нашем заводе в Молодечно такое производство будет расширено. Например, уже создаются мощности по выпуску порошков феррита стронция, который пойдет на изготовление магнитов и магнитопластов, используемых в электротехнике и узлах уплотнения. В год будем производить до 500 тонн такой продукции, что позволит сократить импортные поставки, составляющие сегодня 800 тонн. Сырьем для новой продукции будут шламовые отходы Белорусского металлургического завода, превратить которые в импортозамещающую продукцию помогут оригинальные технологии, разработанные нашими учеными в сотрудничестве с партнерами из академических институтов.

— Сегодня название вашего объединения и института не в полной мере отражает содержание проводимых исследований...

— Да. Металлические порошки и технологии их использования – это не вся наша тематика. Сегодня мы занимаемся композиционными материалами, керамикой, металлокерамикой. Среди направлений, никак уже не связанных с металлом, можно назвать создание нашими учеными новых углерод-углеродных композиций, которые по прочности и температурной стойкости не имеют себе равных. К направлениям работы объединения, еще более отдалившимся от порошковой металлургии, следует отнести утилизацию бомб и снарядов, снос зданий с помощью управляемых взрывов. Дело в том, что мы еще 35 лет назад начали заниматься разработкой технологий сварки и штамповки взрывом и у нас есть глубокие научные изыскания в этой области, прекрасные специалисты, которых нет даже у военных. Поэтому, когда появилась необходимость организовать утилизацию боеприпасов и изготовить специальное оборудование, эту работу пришлось взять на себя. Созданные для этих целей два предприятия расположены на армейских арсеналах, но входят в состав нашего объединения. Из тротила, который выплавляется из боеприпасов, мы делаем промышленную взрывчатку, которой обеспечиваем потребности белорусских предприятий «Гранит», «Доломит» и других. Работаем и над взрывчаткой нового поколения – на основе водных суспензий и уже начинаем строить соответствующее производство. Спрос в стране и за рубежом гарантирован, так как новинка наполовину дешевле тротила.

Среди полусотни патентов, которые ежегодно получают наши ученые и инженеры, есть и изобретения в области взрывных работ. Как, впрочем, регулярно патентуем и изобретения в области сварки и защитных покрытий, создания фильтров из вспененных металлов, конструирования теплообменных аппаратов и еще многое другое, что также работает на главную для нашего научного центра идею – ресурсо- и энергосбережение.