Интеграция науки и производства

Корпоративные бизнесстратегии компаний меняются. Любой крупный бизнес, связанный с технологиями, рано или поздно приходит к необходимости создания собственных научно-технических центров, ведь исследовательский центр или технологический хаб — эффективный инструмент, который дает мощный эффект совмещения новых технологий с командой специалистов в наиболее значимых для определенной компании сферах.Некоторые белорусские компании уже обзавелись подобными структурами. Среди них — промышленный гигант ОАО «Амкодор». Чтобы увеличить научный потенциал, ускорить совершенствование имеющихся машин и разработку новых, значительно повысить качество выпускаемой продукции, в 2020 году на предприятии создан НТЦ. В его состав вошли управление генерального конструктора, опытно-экспериментальный завод и исследовательский центр испытаний и доводки машин.

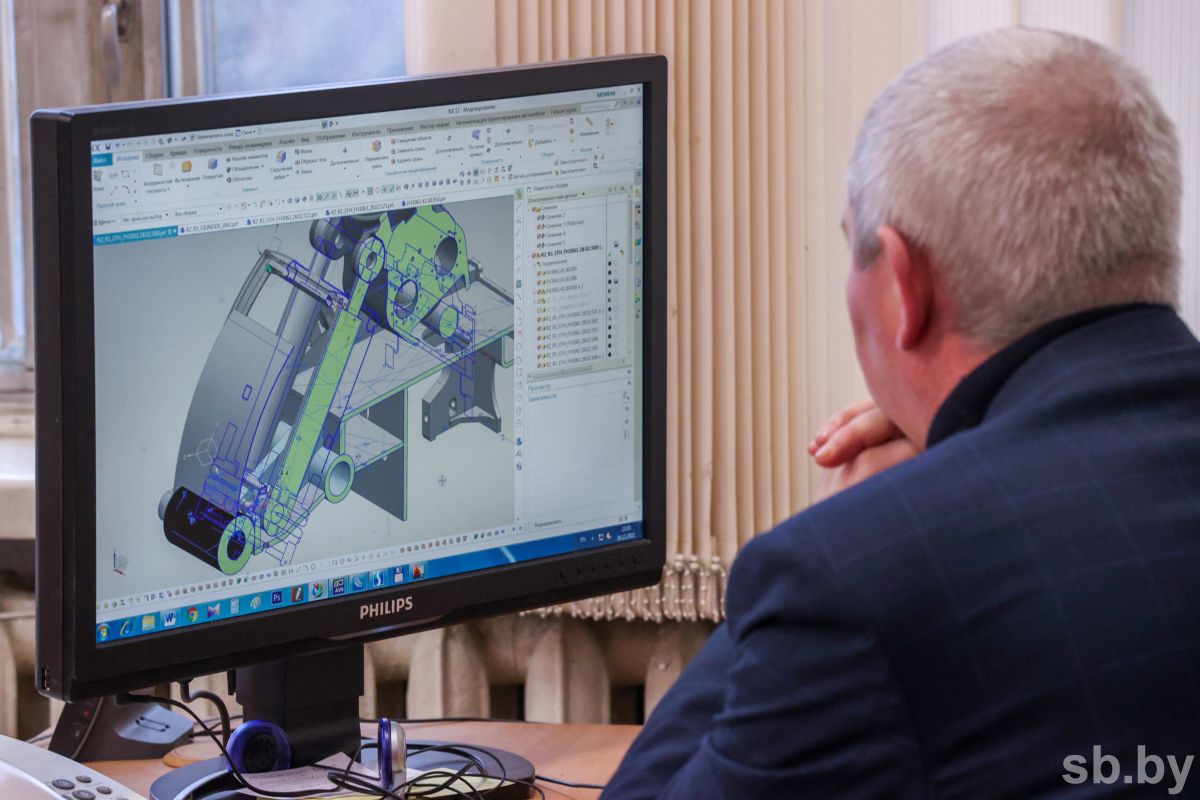

— Ключевая идея создания НТЦ — разработка специальных машин, соответствующих ожиданиям потребителей и мировому уровню, — встречает нас заместитель директора Научно-технического центра по научно-исследовательской работе Андрей Дюжев. — Разработчики вовлекают холдинг в процесс применения сквозных цифровых технологий. Еще до разработки чертежей специалисты создают компьютерную динамическую модель и могут по многочисленным параметрам оценить свойства будущей машины, внести изменения и проработать каждую деталь. До разработки чертежей на этапе 3D-моделирования технологи по сети знакомятся с новой машиной, дают рекомендации, уточняют планы технологического развития заводов.

Появление НТЦ позволило сократить цикл разработки примерно на год. Сейчас машина создается за два года.

На опытном производстве можно сразу выявить ошибки и устранить их, опробовать оснастку для предприятий, за которыми закреплено производство машины. Андрей Дюжев об этом подробнее:

— Главная идея в том, чтобы наука не была оторвана от производства, чтобы конструктор мог в любой момент прийти в цех, увидеть возможные проблемы. Если в процессе сборки опытного образца выявились недочеты, тут же встречаются конструктор, технолог, испытатель и специалист по решению изобретательских задач, находят лучшие варианты на месте, и все исправляется.

Для нужд НТЦ был создан опытно-экспериментальный завод, в который вложили более 5,2 миллиона долларов. Заходим на его территорию и собственными глазами убеждаемся, что сегодня НТЦ обладает передовыми средствами проектирования, моделирования, развитым опытным производством и современной испытательной базой. Это позволяет специалистам осуществлять полный цикл создания новых моделей и видов продукции. Применяя новейшие методики, здесь по трендам развития рынков определяют актуальные направления, а ожидания потребителей превращают в технические характеристики, разрабатывают 3D-компьютерные модели будущих машин, конструкторскую и технологическую документацию, проводят виртуальные и натурные испытания, сертификацию по мировым стандартам.

На каждом этапе машина обрастает железом и постепенно превращается в готовый продукт, который после испытаний и доработок отгружается потребителю.

На каждом этапе машина обрастает железом и постепенно превращается в готовый продукт, который после испытаний и доработок отгружается потребителю.

Инновации — в дело!

На предприятии проведен реинжиниринг всех бизнес-процессов, изменены подходы к менеджменту. В результате создано пять дивизионов по продуктовому принципу: «Строительные машины», «Лесные машины», «Сельскохозяйственные машины», «Коммунальные машины» и «Компоненты». На примере линейки «Лесные машины» наблюдаем, как организован процесс. Изготовление любой машины начинается с анализа конструкторской документации. Каждая модель разбивается на узлы — их около 20. Дальнейшая сборка производится постовым методом. На каждом этапе машина обрастает железом и постепенно превращается в готовый продукт.— Рынок лесной техники достаточно тесен. Мы знаем своих конкурентов на территории СНГ и за его пределами. Чтобы успешно торговать, нужно превосходить конкурента по совокупности показателей: цена, конструктивные особенности, производительность, — подключается к разговору заместитель директора ОЭЗ по опытному производству Андрей Кришталь. — Создание научно-технического центра позволило нам эффективнее использовать инновации, которые, в свою очередь, повышают наш потенциал и конкурентоспособность.

На опытных образцах машин и агрегатов отрабатываются технологии производства. Происходит это при участии специалистов профильных заводов, куда впоследствии новая техника отправится для серийного производства.

— Профессиональные разработчики, собранные в едином техническом центре, гораздо проще и быстрее решают вопросы типизации и унификации конструкций и технологических процессов, — акцентирует внимание Андрей Дюжев. — В ходе научно-исследовательских работ находим решения, которые эффективны как для конкретных машин, так и для конкретных заводов.

Разговор зашел об импортозамещении. На примере форвардера для сортиментной технологии лесозаготовок, который предприятие презентовало в октябре, начальник конструкторского отдела лесопромышленного комплекса Павел Москаленко объясняет:

— Раньше производство было завязано на зарубежных комплектующих. Например, мосты мы закупали в Германии. Если поставщик не обеспечит нас каким-то узлом — ситуация критическая. Сегодня те же мосты мы делаем сами. Модель FF1461 практически полностью изготовлена из комплектующих отечественного производства. Мы обладаем необходимым оборудованием и квалифицированными кадрами, чтобы исключить зависимость от критичного импорта.

— Серийно выпускаем около 20 моделей лесных машин, — озвучил цифры первый заместитель директора научно-технического центра, главный конструктор лесных машин Андрей Герман. — Усилиями небольшого коллектива из 13 конструкторов полностью закрываем потребности производства. Причем разрабатываем не только сами машины, но и узлы. Раньше мы покупали их в Финляндии и Германии. Сейчас достигли того уровня, что можем сами спроектировать эти вещи. Мы вошли в госпрограмму по разработке типоразмерного ряда манипуляторов, первые образцы уже созданы. Думаю, года за три обретем независимость от зарубежных поставщиков.

Форвардер FF1461 практически полностью изготовлен из комплектующих отечественного производства.

Форвардер FF1461 практически полностью изготовлен из комплектующих отечественного производства. Полна горница идей

Аналогичная структура функционирует на ОАО «Гомсельмаш» — Научно-технический центр комбайностроения. На базе НТЦК в 2017 году создана отраслевая лаборатория сельскохозяйственного машиностроения — самая крупная подобная структура в стране. Она позволяет более эффективно выполнять научно-исследовательские, опытно-конструкторские и опытно-технологические работы, обеспечивать научное сопровождение инновационных проектов, опытно-промышленной апробации и внедрения в производство результатов научной и научно-технической деятельности.В марте 2019-го инновационный центр был создан и на ОАО «Управляющая компания холдинга «Горизонт». Он стал радиотехническим кластером, объединяющим в себе идеи, бизнес и технологии в сфере промышленной и потребительской электроники, авионики, автокомпонентов для электротранспорта и другого. Центр позволил обеспечить дальнейшее эффективное развитие производства электроники в сфере реального сектора экономики, а также запустить новые амбициозные проекты совместно с российскими, европейскими и японскими партнерами.

Инновационный цикл постоянно сжимается. Если раньше можно было разрабатывать новинки в течение трех-четырех лет, то сегодня компания, рассчитывающая занять определенную нишу на рынке, должна обновлять линейку своей продукции не реже одного раза в год. Для этого в стране активно формируются инфраструктурные объекты — та среда, которая бы позволяла быстро создавать конкретный товар и выводить его на рынок.

НТЦ обладает современными средствами проектирования, моделирования, развитым опытным производством и современной испытательной базой.

НТЦ обладает современными средствами проектирования, моделирования, развитым опытным производством и современной испытательной базой.Запросы рынка

Тенденция к созданию научно-технических центров в машиностроительных организациях страны обусловлена потерей связей с центрами разработок после развала Советского Союза. Получив независимость, Беларусь была вынуждена фактически с нуля создавать отечественные школы в области тракторо- и комбайностроения, учиться разрабатывать лифтовое оборудование и электротрансформаторы.Начальник научно-технического управления Министерства промышленности Алексей Козлов:

— Несмотря на относительно небольшой с исторической точки зрения временной отрезок, последние 30 лет можно четко разделить на три этапа, которые характеризуют состояние и уровень развития отраслевой науки в стране. Основной задачей первого этапа (1991—2000 годы) было сохранение конструкторских бюро и высококвалифицированных кадров. Второй этап (2001—2010 годы) стал десятилетием формирования научно-технических центров в крупных машиностроительных организациях и промышленных холдингах. Третий этап (с 2011-го по настоящее время) — период планомерного развития отраслевых научных школ, в течение которого ряд промышленных организаций за счет накопленного опыта научных и прикладных исследований, а также благодаря работе, направленной на формирование и развитие кадрового потенциала, были аккредитованы в качестве научных, созданы отраслевые лаборатории по основным направлениям деятельности отрасли.

Направления деятельности корпоративных научно-технических центров определяются исходя из потребностей конкретного бизнеса. Их работа позволяет повысить отдачу от науки и ускорить процесс внедрения инноваций. В результате снижаются сроки разработки новой продукции, подготовки производства, повышается конкурентоспособность продукта.

— В целом наличие развитого научно-технического центра положительно отражается на репутации компании, способствует повышению доверия к качеству и техническому уровню выпускаемой продукции, позволяет выходить на новые рынки сбыта, обеспечивает экономический рост и развитие производственных мощностей, — перечислил преимущества Алексей Козлов. — Деятельность научно-технических центров, созданных в аккредитованных научных организациях Минпрома, — пример объединения потенциалов академической, вузовской и отраслевой науки в интересах реального сектора экономики.

Традиционный подход, суть которого заключается в проведении научных исследований академическими учеными с последующим поиском возможной области применения, показал свою низкую эффективность. Отечественный и зарубежный опыт свидетельствует, что лишь от трех до семи процентов научных разработок внедряются в производство. В связи с этим общим требованием к работе научно-технических центров стало управление инновациями от идеи до внедрения в производство либо до создания нового производства для выпуска востребованной продукции.

В Минпроме по всем ключевым направлениям развития в холдинговых структурах созданы и функционируют центры компетенции (научно-технические центры) по следующим специализациям: карьерной и шахтной техники — ОАО «БЕЛАЗ»; Научно-исследовательский центр металлургического производства — ОАО «БМЗ»; дизельного двигателестроения — ОАО «Минский моторный завод»; грузовых автомобилей и пассажирских автобусов — ОАО «МАЗ»; тракторостроения — ОАО «МТЗ»; зерноуборочной и кормоуборочной техники — ОАО «Гомсельмаш»; микроэлектроники — ОАО «Интеграл»; единый центр разработок новой продукции для предприятий холдинга «Горизонт» — ИЦТ «Горизонт»; электротехнической продукции — ОАО «МЭТЗ им. В. И. Козлова»; оптики и лазерной техники — НТЦ «ЛЭМТ» БелОМО и лифтостроения — ОАО «Могилевлифтмаш».

— В качестве примера эффективности научно-технической деятельности хочу привести ОАО «БЕЛАЗ», где с 2015 по 2019 год объемы производства возросли в четыре раза — с 500 миллионов до двух миллиардов рублей, а удельный вес инновационной продукции в общем объеме отгруженной на данный момент составляет 52 процента, — озвучил цифры Алексей Козлов. — Аккредитация ОАО «БЕЛАЗ» в качестве научной организации в 2019-м фактически стала закономерным итогом многолетнего и плодотворного сотрудничества с белорусскими учеными.

Значимый эффект принесло внедрение инноваций в условиях ОАО «БМЗ». За предыдущую пятилетку объемы производства металлопроката увеличились от 1,66 миллиарда до 3,6 миллиарда рублей, а удельный вес инновационной продукции за десять месяцев 2021 года достиг 27,2 процента. Для металлургической отрасли это высокий показатель!

За пять лет более чем в два раза вырос выпуск продукции у ОАО «Гомсельмаш» — с 270 до 572 миллионов рублей. Доля инновационной продукции у белорусского производителя комбайнов по итогам десяти месяцев текущего года составляет 46,6 процента.

Необходимо отметить практически двукратный рост производства за 2016—2020 годы у ОАО «Могилевлифтмаш» — с 274 до 535 миллионов рублей. При этом половина продукции (50 процентов), выпущенной в 2021-м, является инновационной.

Алексей Козлов — о будущем НТЦ:

— Основные задачи научно-технических центров и отраслевых лабораторий на ближайшую перспективу — создание новой конкурентоспособной, высокорентабельной продукции и импортозамещающих производств в ответ на западные санкции и вызовы современности. Именно научно-технические центры определяют стратегию инновационного развития крупных промышленных холдингов и организаций, промышленности в целом. Направления деятельности НТЦ и отраслевых лабораторий, тематика исследований и разработок должны основываться на глубоком анализе потребностей рынка и новейших достижений науки и техники в своей области, обеспечивать взаимовыгодный союз науки и производства.

В связи с этим задача на данный момент — разработка и внедрение новой продукции с учетом возможностей современных технологий и оборудования, а на долгосрочную перспективу — проведение поисковых научных работ и фундаментальных исследований с целью формирования планов инновационного развития. Накопленный опыт в сфере развития отраслевой науки и решение поставленных задач обеспечит высокую эффективность и окупаемость научно-технических центров, позволит белорусскому машиностроению сохранить и укрепить свои позиции в современном мире.

gorbatenko@sb.by