К новым деньгам мы уже привыкли, потраченные суммы в «миллионы» стараемся не переводить. Но выпуск обновленных пяти- и десятирублевых купюр все равно остается топовой новостью, особенно в юбилейный для национальной валюты год. Как выяснили корреспонденты нашего издательского дома, производство новых денег доверили российскому «Гознаку»: печатали их в 2 тысячах километров от Минска, на Пермской печатной фабрике. Мы посетили предприятие, чтобы своими глазами увидеть, как начинается жизнь белорусской банкноты.

Из-за многоступенчатого контроля качества продукции количество брака при производстве минимальное.

Бумажных дел мастераЕсли схематично нарисовать жизнь белорусского рубля, получится следующая цепочка: выпуск банкнотной бумаги на бумажной фабрике, печать новеньких купюр, доставка в центральное хранилище Нацбанка, пересчет денег и выпуск их в обращение. Потом — возврат в хранилище, уничтожение ветхих банкнот и утилизация на полигоне. В несколько строк умещаются годы.

Белорусские деньги образца 2009 года (именно они сейчас у нас в кошельках) печатали в Великобритании, компания «Де ла Рю» тогда выиграла тендер. Обновленные банкноты этого года уже родом из Перми — российский «Гознак» предложил лучшие условия для производства новой партии белорусских купюр.

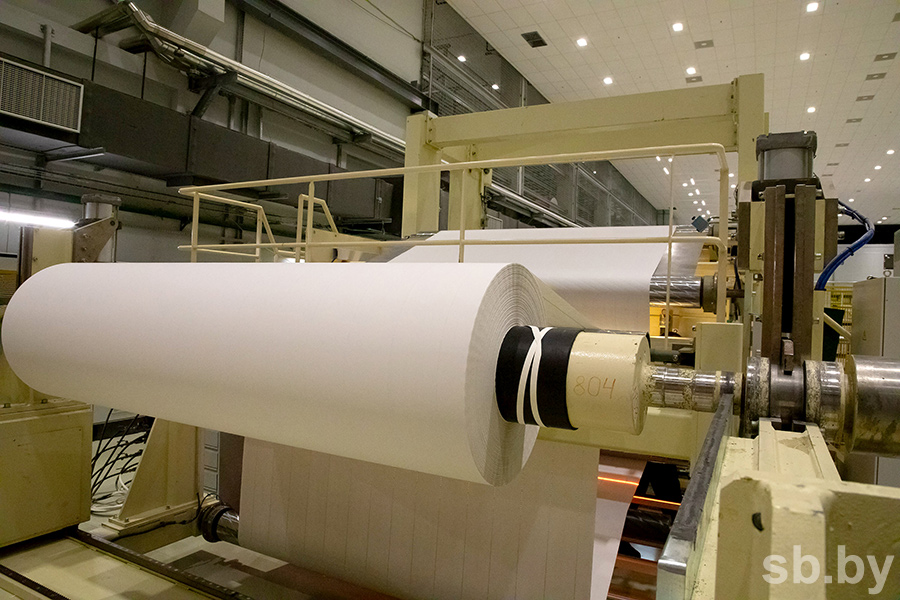

Жизнь пятирублевой банкноты, которая уже совсем скоро попадет в руки белорусов, началась на Краснокамской бумажной фабрике, в 30 километрах от Перми и в 2 тысячах километров от Минска. Это предприятие с опытом, оно работает с 1937 года. В последнее время здесь провели масштабную модернизацию, серьезно обновили оборудование. Сейчас на фабрике в Краснокамске работают 1100 человек. Кроме производства банкнотной бумаги, тут делают различные упаковки и даже основу для флизелиновых обоев.

Банкнотную бумагу для белорусских денег сделали на фабрике в Краснокамске.

Во всем мире банкнотную бумагу производят из хлопка, волокна которого более долговечны, чем волокна целлюлозы. Фабрика «Гознака» не исключение. Хлопок, из которого сделаны наши банкноты, покупается на рынке, чаще всего в Узбекистане или Турции. Дальше его волокна сортируют и очищают. К процессу очистки подходят очень серьезно, ведь от этого зависит качество будущей бумаги. Особое внимание — примесям и включениям, которые светятся в ультрафиолете. В банкнотной бумаге они недопустимы, ведь это один из показателей, по которым определяют фальшивые деньги.

Готовят хлопковую массу в размольно-подготовительном цехе. По виду она напоминает молоко: в ней всего лишь 1,5 процента твердых веществ, остальное — вода. Для производства тонны бумаги надо 99 тонн воды.

— Когда волокна хлопка растворены в этой воде, все это выливается на сетку, вода уходит, а на сеточном цилиндре формируется полотно. Воду берем из реки и должны потом ее очистить. Специально для этого мы построили громадную станцию биологической очистки.

Во всем мире бумага для производства банкнот делается из хлопка.

Производство бумаги ресурсозатратное. При этом, если брать себестоимость банкноты, затраты на бумагу составляют меньше половины. В режиме строжайшей секретности

Самая закрытая часть производства — это изготовление сетки для формования бумаги. В этот цех нас пустили без камер и другой записывающей аппаратуры. Здесь происходит главное таинство — формируются водяные знаки и закладывается защитная нить.

Банкнотная бумага состоит из двух слоев: основной слой формируется в сеточном цилиндре, на нем уже нанесены филигрань, водяные знаки и защитные нити. Второй слой — поддерживающий. По желанию заказчика на бумагу можно нанести дополнительные защитные элементы: произвести трафаретную печать, сделать высечки или нанести голографическую фольгу. Все это делает банкноту значительно дороже.

На предприятии внедрен автоматический контроль качества продукции, но и люди обязательно контролируют процесс.

Процесс полностью автоматизирован — качество защитных элементов проверяет компьютер. Правда, и человеку в этом процессе, несомненно, есть место, улыбается начальник управления стандартизации и менеджмента качества Евгения Романова. На фабрике она работает с 1984 года и за это время успела пройти весь цикл производства. Сейчас Евгения руководит подразделением, в обязанности которого входит разработка стандартов и нормативной документации, а также контроль качества продукции на всех переделах, начиная от входного контроля сырья, материалов (хлопок, если речь идет о банкнотах) и до упаковки готовой продукции, которую можно отгружать клиентам. — Мы проводим испытания бумаги более чем по 45 показателям. Проверяем и защитные элементы, конечно. Бумагу для белорусских банкнот тоже проверяли — можете не беспокоиться. Качество у нас всегда на высоком уровне. И это подтверждают многочисленные заказчики, которые покупают на предприятии бумагу.

По желанию клиента «Гознак» может сделать на банкноте трафаретную печать и высечки, нанести голографическую фольгу.

По желанию клиента «Гознак» может сделать на банкноте трафаретную печать и высечки, нанести голографическую фольгу.

Больше красок

Ставшую легендарной фразу «Деньги любят тишину» приписывают американскому миллиардеру Рокфеллеру. Побыв несколько часов в цехах Пермской печатной фабрики, невольно приходишь к мысли, что знаменитый американец в чем-то ошибался. Или просто не видел, как печатают деньги, которые он так хорошо умел делать. На предприятии не просто шумно, а очень шумно. Кстати, мы стали первыми иностранными журналистами, которые побывали на этом производстве.

Пермская фабрика — хороший пример советского подхода к строительству предприятий: огромные цеха, длинные гулкие коридоры, даже собственное бомбоубежище есть. А еще есть сложившиеся десятилетиями традиции печатания денег. Андрей Курятников отмечает:

— В настоящий момент мы работаем с 25 странами. И не только печатаем деньги и поставляем бумагу, но и занимаемся экспортом наших технологий. С Беларусью нас связывает давнее сотрудничество. Деньги, отпечатанные в Перми, были у вас в обращении еще в советские времена. И с Национальным банком мы работаем с самого образования суверенной Беларуси. «Белочки», «зайчики» — мы печатали эти купюры.

Тонкости сложного технологического процесса нам объясняет заместитель директора фабрики по производству Андрей Жульбицкий:

Когда находишься в этом цехе, кажется, что где-то рядом пробивают тоннель в горной породе или вбивают гигантские сваи. Ритмичные удары двух цилиндров с давлением в 80 тонн делают любые разговоры бесполезными — их все равно не перекричишь. Кстати, именно на этапе металлографской печати из-за ее сложности образуется самое большое количество производственных отходов. Контролируют процесс не только люди, но и компьютеры.

— Мы применяем как объективный, так и субъективный контроль (когда купюры проверяют люди) на всех этапах технологического процесса. Конечный выпуск продукции осуществляется только с объективным применением контроля — используется автоматизированный поэкземплярный контроль. Человек только настраивает данное оборудование в соответствии с требованиями заказчика.

На одну банкноту при печати наносится около 30 разных красок.

Перед отправкой в БеларусьПосле металлографской печати банкноты отправляются на нумерацию. Правда, по желанию клиента они могут проходить и дополнительные технологические процессы. Это микроперфорация и лазерная микроперфорация, например, могут быть нанесены оптикопеременные защитные элементы трафаретным способом. Естественно, это все тоже делает банкноты дороже. В целом, по словам Андрея Курятникова, они могут стоить от 30 до 80 долларов за тысячу штук. Самыми дорогими в мире считаются швейцарские купюры, их стоимость превышает 100 долларов за тысячу банкнот.

Специалисты фабрики проверяют номера на белорусских купюрах, нумерация — одна из финальных стадий.

Специалисты фабрики проверяют номера на белорусских купюрах, нумерация — одна из финальных стадий.

Завершают сложную производственную цепочку автоматический контроль качества и упаковка. Машины, которые выносят банкноте окончательный вердикт — в шредер ей или в кошелек, похожи на большие шкафы. Они проверяют купюры с огромной скоростью, выстреливают их, как автомат Калашникова. Начальник цеха автоматического контроля Алексей Андреев поясняет:

— Эта машина полностью создана нами, разработка «Гознака». Здесь происходит сортировка купюр, контролируются лицевая и оборотная стороны купюры по всем признакам. Канал обрабатывает за смену около 400 тысяч экземпляров, а всего здесь шесть каналов. Купюры выстреливают очень быстро — 24 штуки в секунду, но брака мало. Человеческий фактор полностью исключен — машина постоянно работает с одной скоростью и одинаковым качеством.

Процент уничтожений во время автоматического контроля мизерный, ведь качество продукции контролируется на каждом этапе технологического цикла. Кстати, услышать от сотрудников фабрики слово «деньги» за два дня работы нам так и не удалось. Тайну раскрыл бригадир печатной бригады Виктор Щуревич, проработавший здесь 32 года:

Купюры готовы к отправке в Беларусь.

— Для меня это не деньги, просто продукция, часть рабочего процесса. А деньги я зарабатываю нормальные, все хорошо. Я после армии пришел сюда. Не нравился бы этот процесс — не работал бы так долго.Одну партию продукции на фабрике печатают от 3,5 до 4 недель. Последней задачей «Гознака» по контракту является доставка белорусских купюр в центральное хранилище Национального банка. Дальнейшая их жизнь уже протекает в нашей стране.

Обновленные белорусские банкноты проделали от Пермской печатной фабрики путь в 2 тысячи километров.

СПРАВОЧНОО «Гознаке»

История предприятия начинается в 1818 году, когда по распоряжению императора Александра I была основана Экспедиция заготовления государственных бумаг. 4 сентября 2018 года «Гознак» отметил 200-летие.

Сегодня в состав акционерного общества входят две печатные фабрики, типография и две бумажные фабрики, два монетных двора и научно-исследовательский институт.