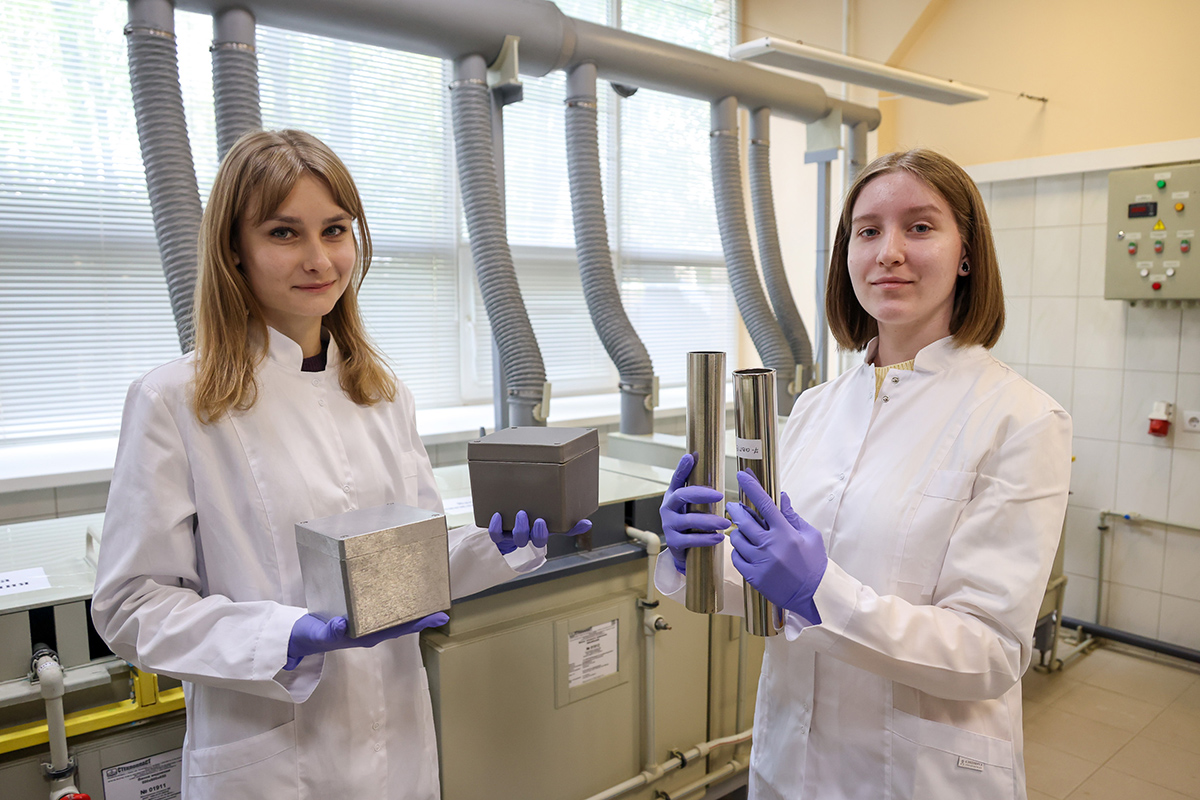

Татьяна Усович (слева) и ее коллега демонстрируют инновационные разработки для защиты оборудования.

Татьяна Усович (слева) и ее коллега демонстрируют инновационные разработки для защиты оборудования.Алмазы из камеры

В научно-производственном центре ученые занимаются разработкой новых материалов и их исследованием, изготавливают из них готовые изделия, комплектующие и оборудование. Их разработки давно и успешно коммерциализируются и внедряются на промышленных производствах.— Одной из наших визитных карточек являются сверхтвердые материалы: алмаз и кубический нитрид бора. Из них мы производим готовые изделия, в частности резцы для металлообработки. Кубический нитрид бора, — вводит в курс дела генеральный директор НПЦ НАН Беларуси по материаловедению Валерий Федосюк, — такой же твердый, как алмаз, но более термостабилен, его можно использовать в более жестких условиях. Он выдерживает температуру свыше 1000 градусов. Для сравнения: алмаз теряет стабильность при 600 градусах, чугун и каленую сталь им не обработаешь. Мы полностью удовлетворяем потребности в таких резцах МТЗ. Поставляем также и на другие подобные производства.

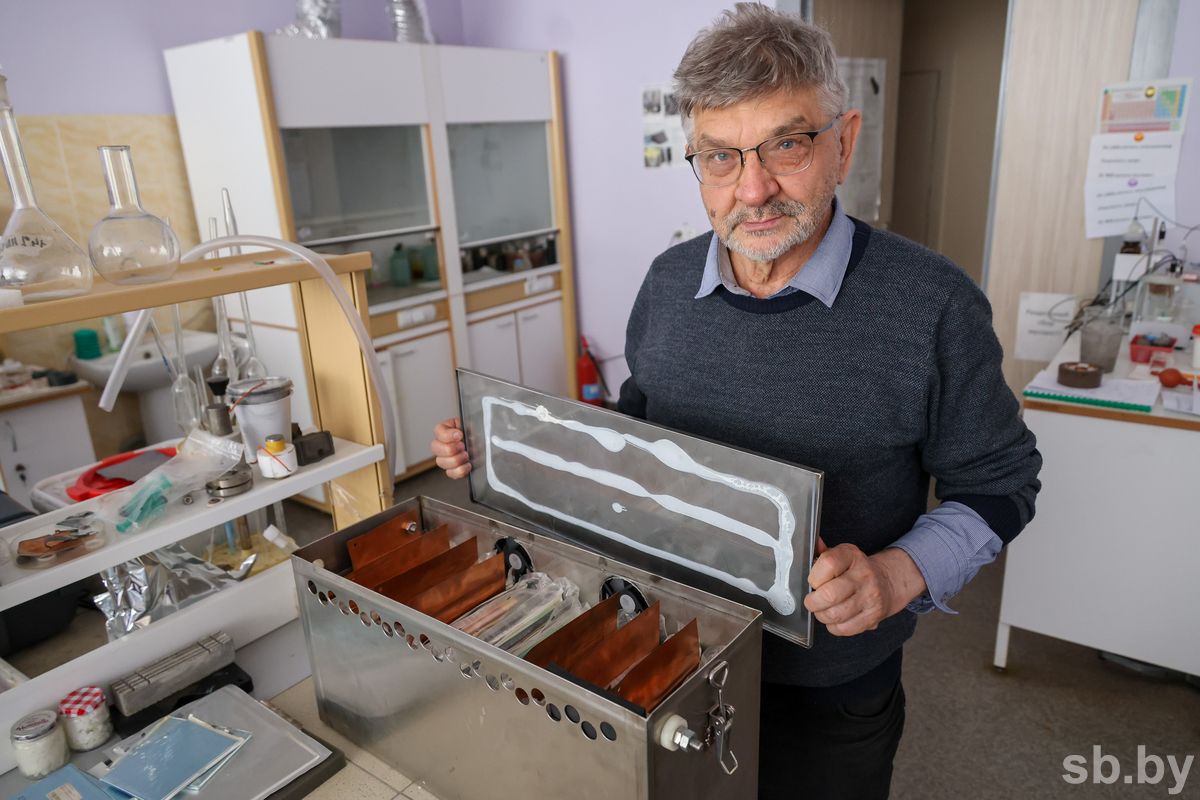

Валерий Федосюк.

Валерий Федосюк.Кроме микропорошков алмаза, которые используются для производства сверхтвердого инструмента, мы также стали выращивать и монокристаллы алмаза. Они годятся в том числе и для ювелирной промышленности. Ученые даже научились придавать камням различные окраски за счет особой обработки.

— Производство не должно отрываться от науки. Появляются новые разработки, которые становятся успешными на рынке. Наша технология оказалась востребованной. Уже сейчас наши камни вдвое дешевле натуральных. Например, наш редкий розовый бриллиант стоит 1,5—2,5 тысячи за карат.

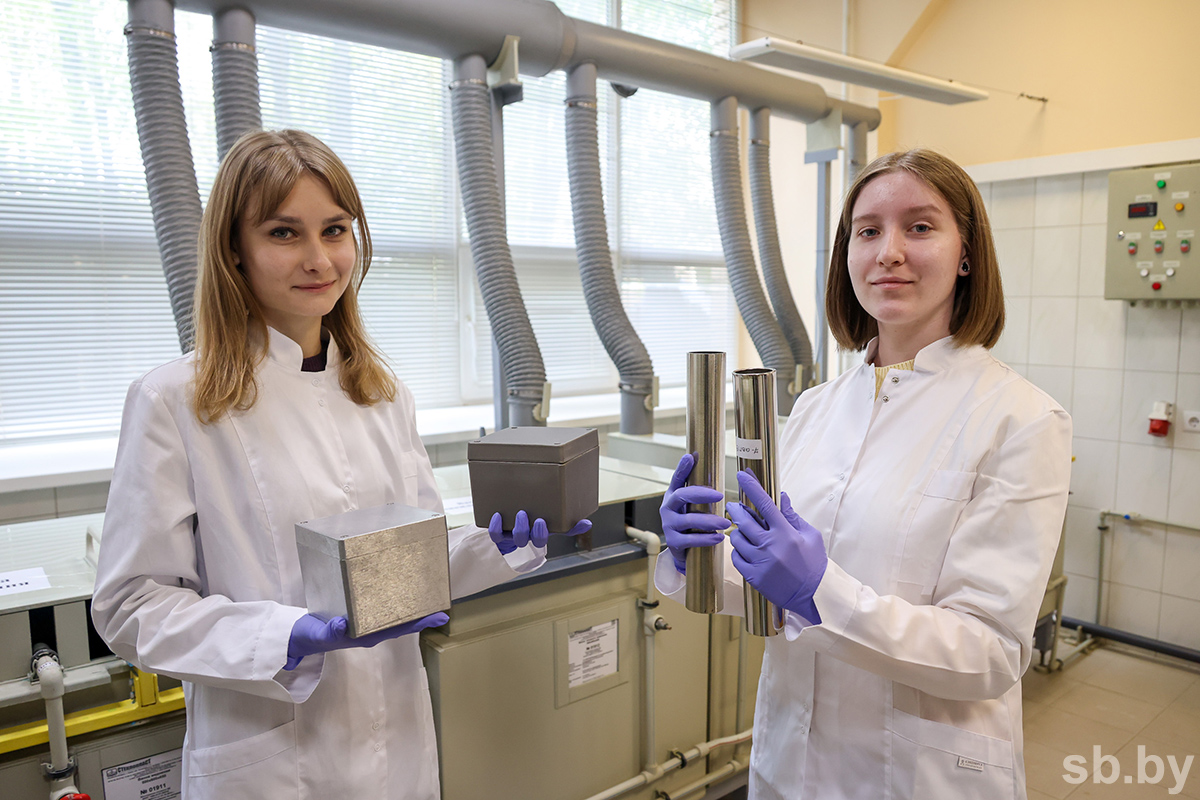

В таких аппаратах выращиваются искусственные алмазы.

В таких аппаратах выращиваются искусственные алмазы.Здесь же выращивают изумруды, причем так искусно, при необходимости с воссозданием природных дефектов, что не каждый ювелир отличит их от натуральных. Замечаю красный берилл. Говорят, большая редкость, встречается лишь в Калифорнии. Камни поставляются не только на внутренний рынок, но и за рубеж.

Защита для спутников

Лауреаты премии Союзного государства в области науки и техники занимаются защитой микросхем и бортового оборудования от электромагнитного и ионизирующего излучения. Заместитель гендиректора Алексей Труханов — об инновационных покрытиях:

— Космос — это агрессивная среда, особенно для высокоточных приборов. Из-за влияния радиационных и магнитных полей Земли, других космических объектов они могут выйти из строя. Мы разработали материалы, которые наносятся на поверхность корпусов и защищают датчики и детекторы от внешних и внутренних воздействий, в том числе подавляют помехи электродвигателей и генераторов спутника. Работаем совместно с корпорацией Роскосмос.

Защитные покрытия для космического оборудования имеют многослойную структуру. Как объяснил Алексей Труханов, не существует такого однослойного материала, который может уберечь оборудование сразу от всех видов излучения. Зато, подобрав определенный химический состав, структуру, толщину и количество слоев, можно создать такую комбинацию, которая увеличит эффективность защиты в десятки и даже тысячи раз. Именно такая технология наших ученых использовалась для защиты бортового оборудования в миссии по исследованию Меркурия.

По словам Алексея Труханова, научное исследование — довольно скрупулезный процесс. Когда есть технология, то масштабировать ее и организовать производства при наличии финансов и технических возможностей не составляет труда. Основной научно-технический, кооперационный и промышленный партнер НПЦ — Россия. Налажены хорошие кооперационные связи со всем миром, в том числе с Китаем, Индией, Южной Кореей, странами Аравийского полуострова.

Графен для электрокара

Ученые всего мира пытаются уйти от использования литий-кобальтовых батарей и придумать что-то новое, чтобы снизить нагрузку на дефицитные элементы… Наши ученые работают над графеновым суперконденсатором и натрий-ионным аккумулятором. Однажды он сможет заменить литиевые батареи, не исключает Алексей Труханов:— В области батарей для электротранспорта в Беларуси реализуется концепция опережающего развития. Мы делаем ставку на графен. Это слой углерода толщиной в один атом. По сути, графит в простом карандаше — это и есть уложенные друг на друга слои графена. Этот материал обладает хорошей электропроводимостью, что позволяет нам использовать его в суперконденсаторах и электродах для батарей электрокаров и других накопителях энергии. Если запасы лития и кобальта сконцентрированы в руках узкого круга корпораций и стран, то месторождений графита и натрия в мире полно. Эти материалы дешевле и доступнее. К тому же запасы лития ограничены. Если завтра все захотят пересесть на электромобили, то лития и кобальта попросту не хватит на изготовление такого количества зеленых машин.

Владимир Новиков занимается разработкой суперконденсатора на графене.

Владимир Новиков занимается разработкой суперконденсатора на графене.Как это работает? Из графена делают губку и пропитывают ее сплавом натрия и калия, которых в стране более чем достаточно. Не вдаваясь в технические детали, это позволяет существенно увеличить емкость батареи. С помощью графена повышают также живучесть свинцово-кислотных аккумуляторов. Соответствующие работы проводятся в интересах аккумуляторных заводов. Конечная цель — сделать безлитиевые батареи.

— Поездки на электрокарах нужно пересмотреть с точки зрения влияния электромагнитного излучения на водителя, — акцентирует внимание Алексей Труханов. — Необходимо понять, насколько оно соответствует допустимым уровням воздействия, если человек ездит часто и на большие расстояния. В рамках Государственной программы развития электротранспорта мы изучаем распределение электромагнитных полей внутри электрокара. Большинство автопроизводителей, чтобы снизить вес машин, изготавливают их из композиционных материалов и алюминиевых сплавов, прозрачных для электромагнитных излучений. Мы прорабатываем возможность использовать наши экраны для защиты водителя и пассажиров от электромагнитного излучения.

Из графеноподобных материалов также делают сорбенты для удаления нефтяных разливов. Один грамм такого вещества вбирает в себя 50—60 граммов нефти. В эффективности метода убеждаемся воочию. Высыпаем чайную ложку порошка на нефтяное пятно — и вот на поверхности воды образуются комочки, которые можно легко собрать. Этой разработкой уже заинтересовались канадские нефтяные компании.

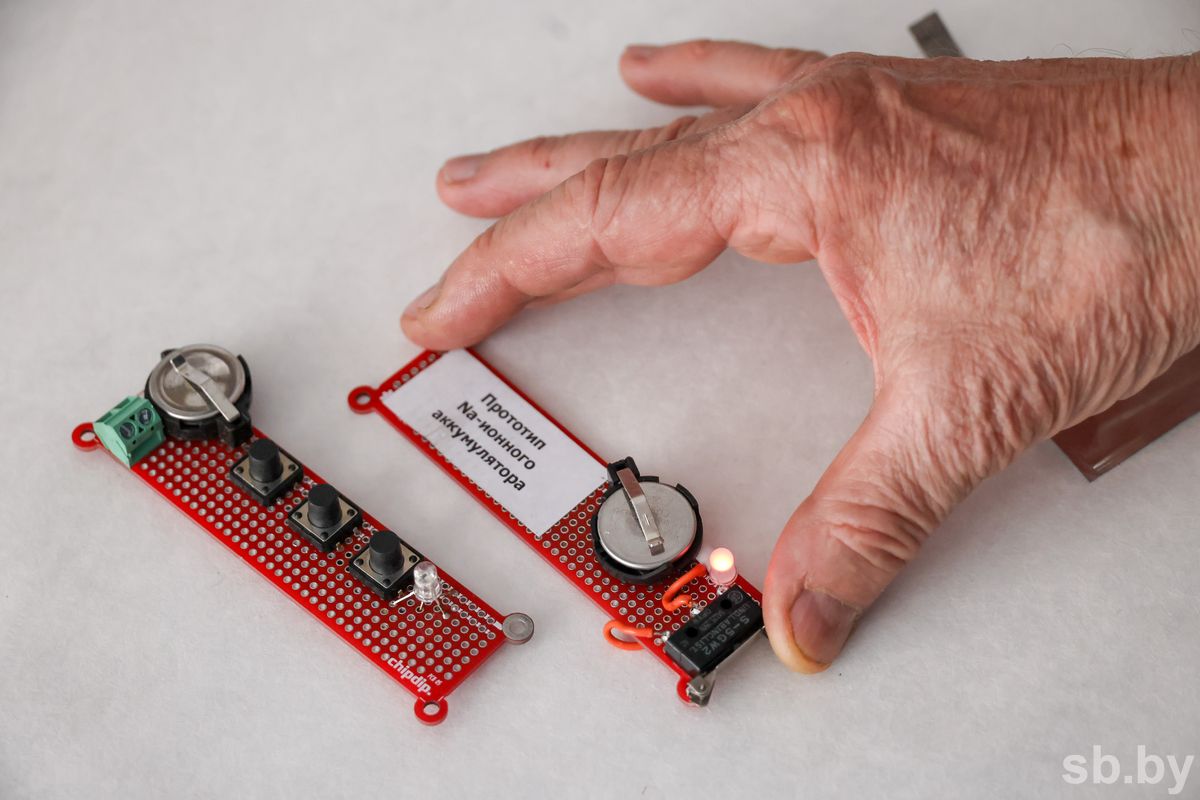

Прототип натрий-ионного аккумулятора.

Прототип натрий-ионного аккумулятора.Не может не радовать, что разработки НПЦ так успешно внедряются. Однако это не отменяет необходимости проведения фундаментальных исследований, которые могут окупиться лишь в долгосрочной перспективе, как это произошло с технологией магнитных экранов для космоса, подытожил Валерий Федосюк:

— Академия наук давно стала научно-производственной корпорацией. Мы, например, получаем из бюджета на проведение фундаментальных исследований четвертую часть нашего общего финансирования. Все остальное зарабатываем сами. Исследования наших ученых внедряются на производстве и приносят конкретный экономический эффект. Хоздоговоры заключены напрямую с белорусскими заводами и зарубежными, также осваиваем гранты. У нас 15 лабораторий, в 13 из них работают хозрасчетные производственные участки, где полученный новый материал сперва изготавливается малыми сериями, а затем запускается в опытное производство.

gorbatenko@sb.by