Технологический суверенитет Союзного государства в сегодняшних реалиях стоит во главе угла. Ученые Беларуси и России вместе добиваются значимых результатов в перспективных научных направлениях. Одно из них — суперкомпьютерные вычисления и цифровые двойники, с помощью которых моделируются различные процессы и явления для решения конкретных задач в отраслях промышленности и социально-экономической сфере. Корреспондент «Р» узнала подробности.

Объединенный институт проблем информатики имеет хорошие наработки в области цифровых двойников.

Объединенный институт проблем информатики имеет хорошие наработки в области цифровых двойников.Новая реальность

Логичным продолжением развития цифрового производства стало объединение информационных технологий с операционными процессами для создания цифровых двойников. Они способны повысить производительность промышленных предприятий, поэтому ведущие компании страны в разных отраслях уже взяли на вооружение новую технологию, рассказывает генеральный директор Объединенного института проблем информатики НАН Беларуси Сергей Кругликов:— Цифровой двойник — это виртуальный прототип существующего в реальности объекта или процесса, будь то изделие, сложная система или даже целое предприятие. Он позволяет смоделировать внутренние процессы, технические характеристики и поведение физического объекта на этапе проектирования. За счет этого источники ошибок или сбоев можно выявить и устранить еще до начала реальной эксплуатации. Это также позволяет экономить время и даже самые сложные производственные маршруты рассчитывать быстро, тестировать и программировать с минимумом затрат и усилий. Более того, на протяжении всего жизненного цикла модель непрерывно генерирует данные о состоянии своего физического аналога, то есть ведет постоянный мониторинг состояния оборудования и производственных систем.

Цифровой двойник должен видеть, то есть распознавать, внутренние и внешние изменения, происходящие в изделии. Он должен уметь анализировать совокупность всех факторов и предлагать готовые сценарии развития ситуации. А также управлять процессом, в том числе без вмешательства человека.

Сергей Кругликов.

Сергей Кругликов.— Мы занимаемся этими вопросами достаточно давно и имеем хорошие наработки. Наша молодая лаборатория робототехники создает цифровые двойники не просто отдельных компонентов, а целого изделия и весь процесс управления им, имитируя как внешние, так и внутренние воздействия, — акцентировал внимание Сергей Кругликов.

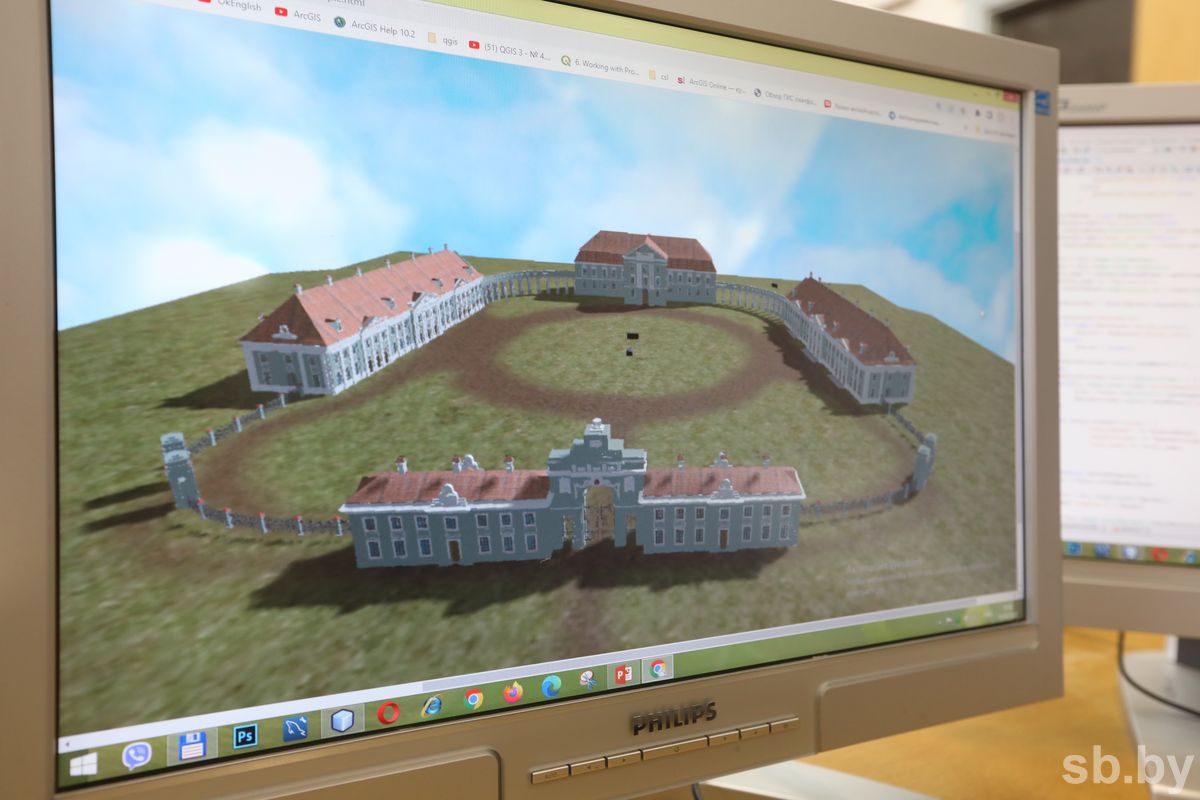

Области использования цифровых двойников обширны. На основании архивных документов создаются 3D-модели утраченных памятников архитектуры. Технология виртуальных двойников также легла в основу роботизированного госпиталя для российской компании. Наши ученые объединили в единую сеть всех роботов для их эффективного взаимодействия друг с другом, чтобы снизить контакт медперсонала с ковидными пациентами. Но наибольшее распространение на данном этапе технология получила в промышленности, ведь именно цифровые двойники позволяют кардинально оптимизировать все процессы в производственно-сбытовой цепочке.

— Цифровизации скважины или завода должна предшествовать автоматизация, то есть установка различных датчиков, которые будут непрерывно поставлять данные, — объясняет Сергей Кругликов. — Сроки реализации таких проектов зависят от того, что нужно получить от цифрового двойника. Количество затраченного времени и средств напрямую зависит от размеров объекта, уровня его изначальной автоматизации, наличия инфраструктуры. Также необходимы программные пакеты и технические средства вроде нашего суперкомпьютерного центра, где мы выполняем моделирование объектов и процессов. Заказы поступают, работаем в том числе по прямым договорам, большинство проектов выполняется в рамках госпрограмм.

На основании архивных документов создаются 3D-модели памятников архитектуры.

На основании архивных документов создаются 3D-модели памятников архитектуры.Практический подход

В рамках выполнения государственных научно-технических программ наработки наших ученых успешно внедрены на белорусских предприятиях различной специализации. Первым результатом стало ускорение разработки и повышение качества проектных решений для новых видов экспортно ориентированной продукции. Так, цифровой двойник телескопической стрелы погрузчика «Амкодора» позволил сократить сроки проектирования нового изделия с четырех до шести месяцев, сроки выхода нового изделия на рынок — с трех до двух лет. Подготовка технической и эксплуатационной документации значительно упростилась и ускорилась. Самое главное — количество конструктивных изменений сократилось на 68 процентов.Цифровые двойники — крайне актуальная и экономически выгодная составляющая. В подтверждение этого Сергей Кругликов привел показательный пример, когда удалось снизить издержки и материалоемкость производства за счет уменьшения брака:

— В основе проекта лежало инновационное моделирование процесса литья. Результаты показали, что создание цифровых двойников позволяет провести исследования различных деталей, механизмов и сократить количество брака на 69–85 процентов. Например, на Минском моторном заводе брак по пористости составлял 80 процентов. Сейчас он не превышает 15 процентов. На Бобруйском машиностроительном заводе удалось снизить процент брака на 31 процент, а издержки — на 10 процентов, практически на треть сократились суммарные сроки производства.

Инженер Елизавета Авсянник за работой.

Инженер Елизавета Авсянник за работой.Значимость технологии цифровых двойников осознают в горнодобывающей промышленности. Один из свежих проектов — создание цифрового двойника поведения горных пород при бурении. Это не только позволяет собирать и эффективно применять данные о работе оборудования, но и создает возможности для моделирования и прогнозирования работы объектов в различных условиях и режимах.

Курс на цифровизацию держит и сектор машиностроения. Ученые моделируют процесс взаимодействия химических элементов. Например тех, из которых состоят сверхкрупные шины для БЕЛАЗа, чтобы они получились прочными и долговечными.

Для качественного выполнения проекта необходимы современные программные пакеты и технические средства.

Для качественного выполнения проекта необходимы современные программные пакеты и технические средства.Конструируя будущее

Сегодня ученым Беларуси и России необходимо опереться на мощный научный потенциал, объединить усилия для достижения значимых целей и успешного решения задач, которые стоят перед экономиками двух стран, уверен Сергей Кругликов:— Мы приступаем к реализации девятой научно-технической программы Союзного государства. Это очень крупные проектные решения. Мы и Россия обладаем необходимыми компетенциями, чтобы создавать собственные суперкомпьютеры и научно-производственные кластеры в различных отраслях экономики для эффективного применения тех же цифровых двойников.

Виктор Маршалович занимается высокими технологиями не первый год.

Виктор Маршалович занимается высокими технологиями не первый год.Большинство примеров внедрения цифровых двойников как в отечественной, так и в мировой промышленности — это виртуальные модели отдельных элементов производства. Речь идет о деталях, оборудовании, системах, линиях и процессах. В дальнейшем предприятия будут отдавать предпочтение комплексному подходу. Он предполагает использование всех данных на всех этапах производственного цикла — от проектирования цифровой модели до анализа той информации, которую она генерирует в ходе жизненного цикла. Это повысит гибкость и эффективность работы компаний, позволит им быстрее адаптироваться к многообразию глобальных рынков и добиваться роста производительности для обеспечения долгосрочной конкурентоспособности.

Моделирование объектов и процессов происходит в суперкомпьютерном центре.

Моделирование объектов и процессов происходит в суперкомпьютерном центре. Коллектив лаборатории создает цифровые двойники не просто отдельных компонентов, а целого изделия.

Коллектив лаборатории создает цифровые двойники не просто отдельных компонентов, а целого изделия.gorbatenko@sb.by